Das sind wir

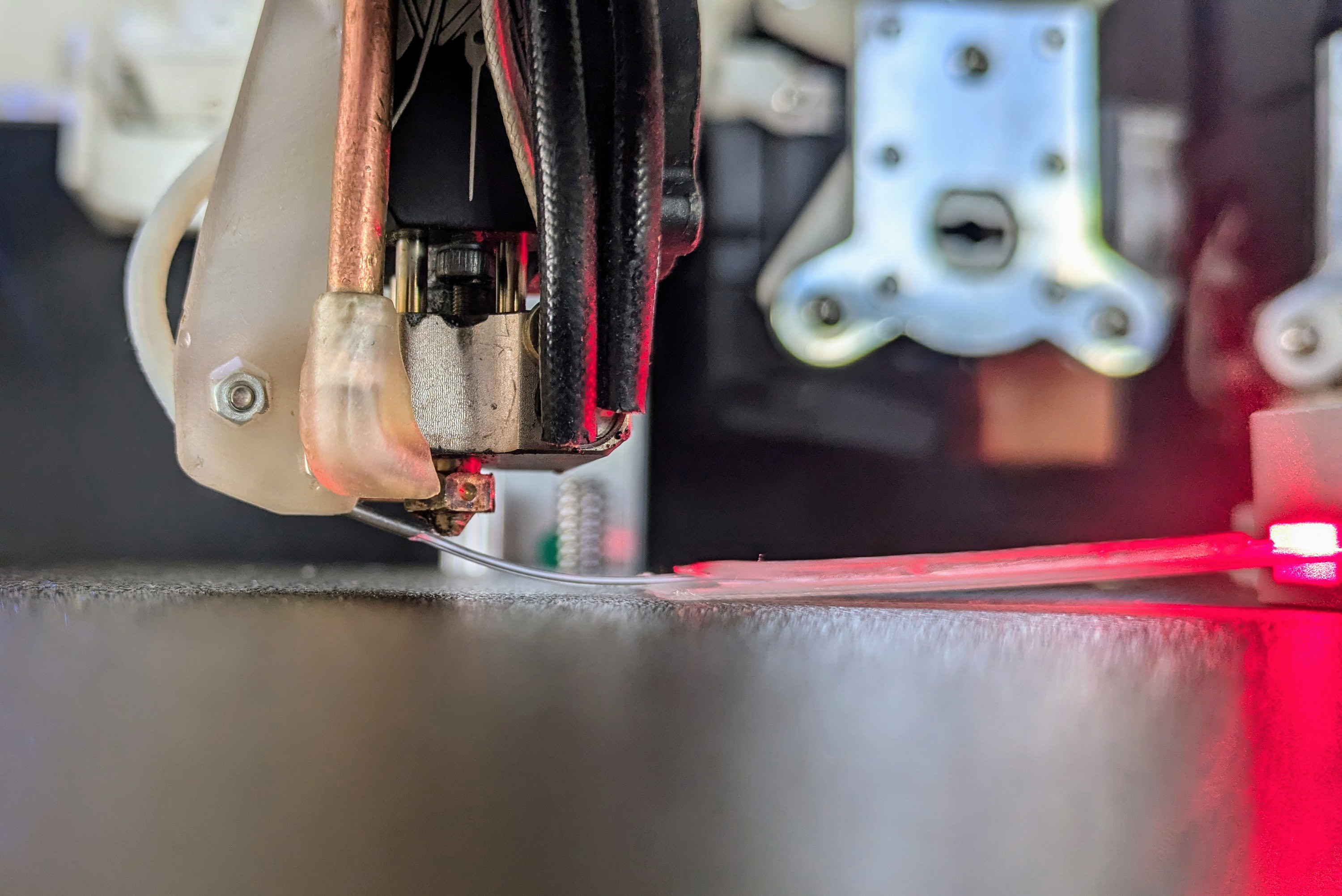

Additive Fertigung, die Maßstäbe setzt

Wir erschließen neue, hochwirtschaftliche Einsatzgebiete für den 3D-Druck : von individuell gestalteten Fassadenelementen bis hin zu Bauteilen mit »eingedruckten« Funktionen.

Innovative Verfahren(stechnik)

Die Grenzen des technisch Machbaren immer weiter zu verschieben (Evolution) ist unser Ansporn. Mancher Effizienzgewinn erfordert eine Revolution: neue Verfahren bzw. Materialien. Oft sind damit auch neue attraktive Produkteigenschaften verbunden.

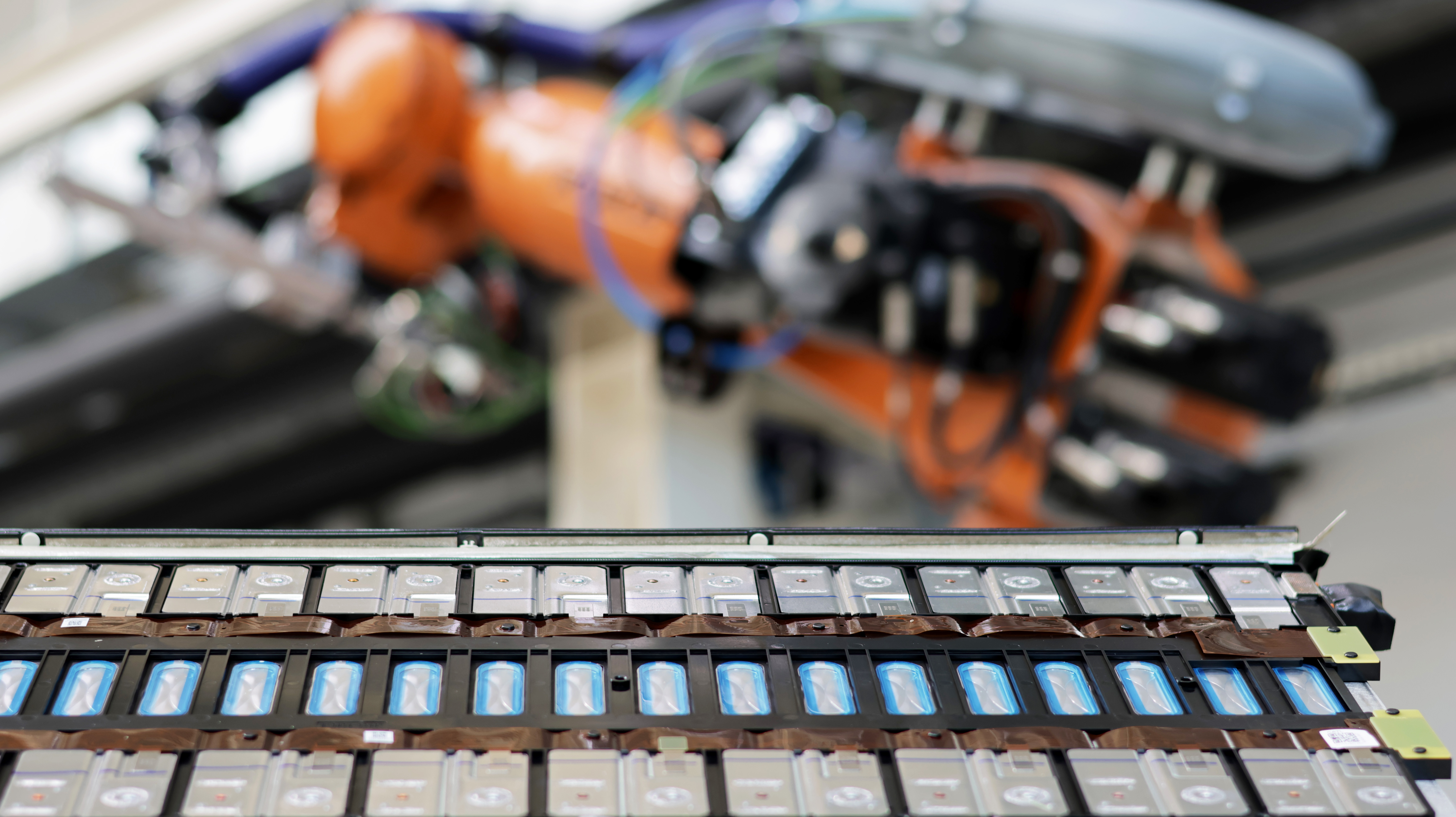

Energie- und Materialeffizienz, Kreislaufwirtschaft

Die Ressourceneffizienz ist Kernkompetenz des IWU. Beispielsweise kümmern wir uns um optimales Energiemanagement und setzen auf materialsparende Umformverfahren bei der Formgebung von Blechen. Mit Blick auf ein weiteres Produktleben: Nach der Demontage von Brennstoffzellen und Hochvoltspeichern haben wir uns Elektromotoren in batterieelektrischen Fahrzeugen vorgenommen.

Medizintechnik mit Mehrwert

Medizintechnik im Dienst des Menschen, engineered by IWU: für schonende Gehirnoperationen und zur Sicherung von Therapieerfolgen

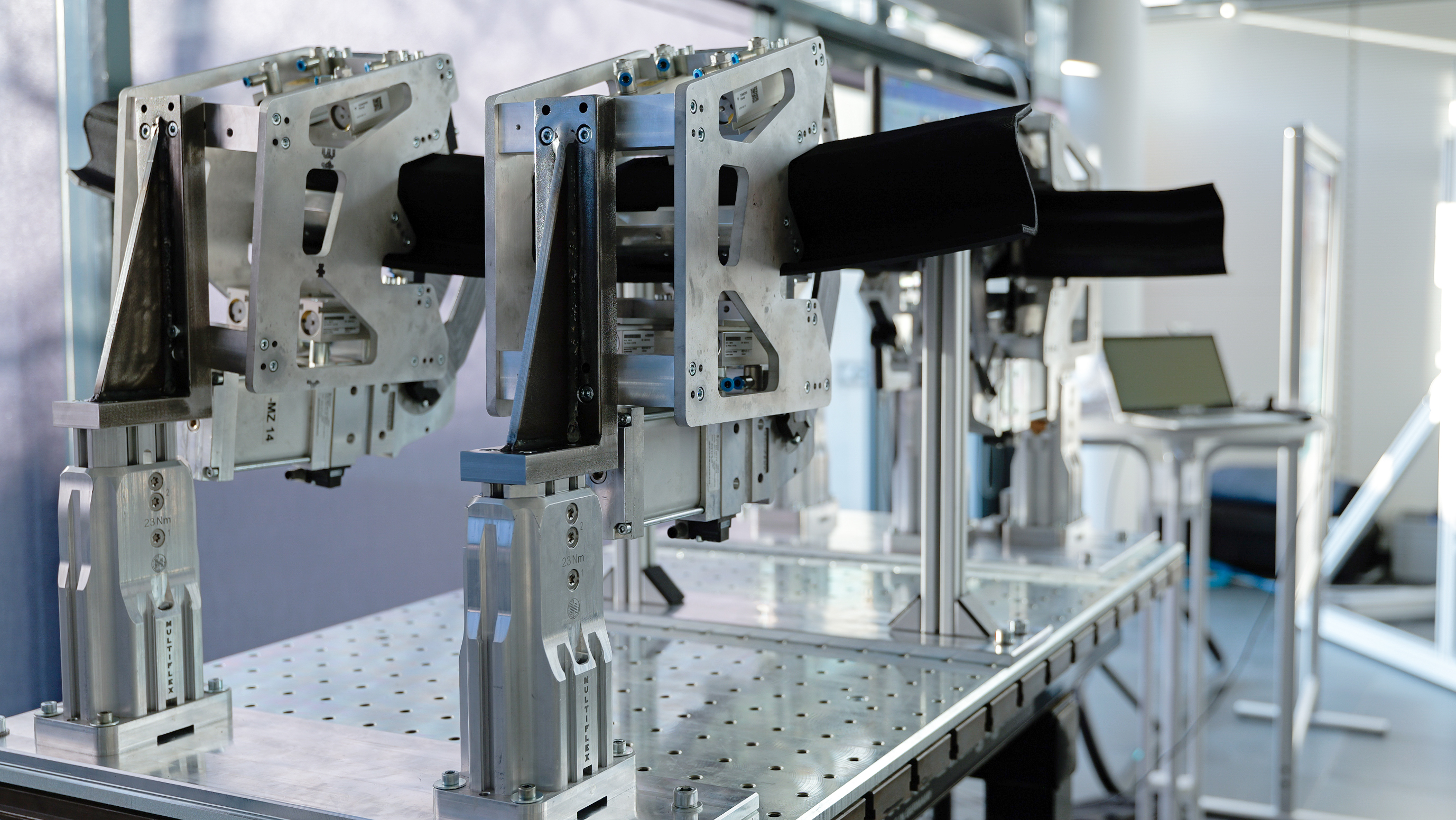

Robotik, Automatisierung, Produktionssysteme

Automatisierung ist ein zentrales Instrument, um den Fachkräftemangel zu lindern. Richtig produktiv wird Robotik für den Mittelstand, wenn Sicherheitszäune entfallen, Mensch und Roboter mit klar definierten Aufgabenbereichen zusammenarbeiten können. Langfristig werden sich Produktionssysteme selbst optimieren können, beispielsweise dank der Rechenleistung von Quantencomputern.

Analyse, Planung & Auslegung

Wir denken Fertigungslayouts und Materialkonzepte zusammen und schlagen passende Automatisierungslösungen vor. Zu unserem ganzheitlichen Ansatz zählt selbstverständlich auch die Energieversorgung und -speicherung.

Wasserstoffökonomie

Wir denken Wasserstoff gesamthaft: von der wirtschaftlichen Produktion von wesentlichen Wasserstoff-Systemen bis zum Einsatz von H2 als (langfristiger) Energiespeicher. Und wissen, dass Wasserstoff begeistern können muss…

Intelligente Assistenz

Lesen Sie gern Bedienungsanleitungen und komplexe Rechtstexte? Eben… RAG-unterstützte KI kann das effizient und zuverlässig für Sie übernehmen. Und Assistenzsysteme der Industrie 4.0 erhalten das Gütesiegel 5.0, wenn sie – im Sinne der Produktivität – auf die Bedürfnisse des Menschen zugeschnitten sind.

Sensorik & Präzision

Integration ist der Schlüssel, ob in Produktionssysteme oder Fahrzeuge – aktuelle Sensorik-Projekte am Fraunhofer IWU reichen von der Qualitätskontrolle in der Fertigung bis zur Datenerfassung für autonomes Fahren.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU