Premiere zum Fraunhofer IWU I B2B-Produktionsforum am 16. und 17. September in Chemnitz

Führend beim Hohlprägewalzen im industriellen Maßstab: Fraunhofer IWU präsentiert mit flexROLLmax eine Anlage für größere Bauteile und Materialstärken

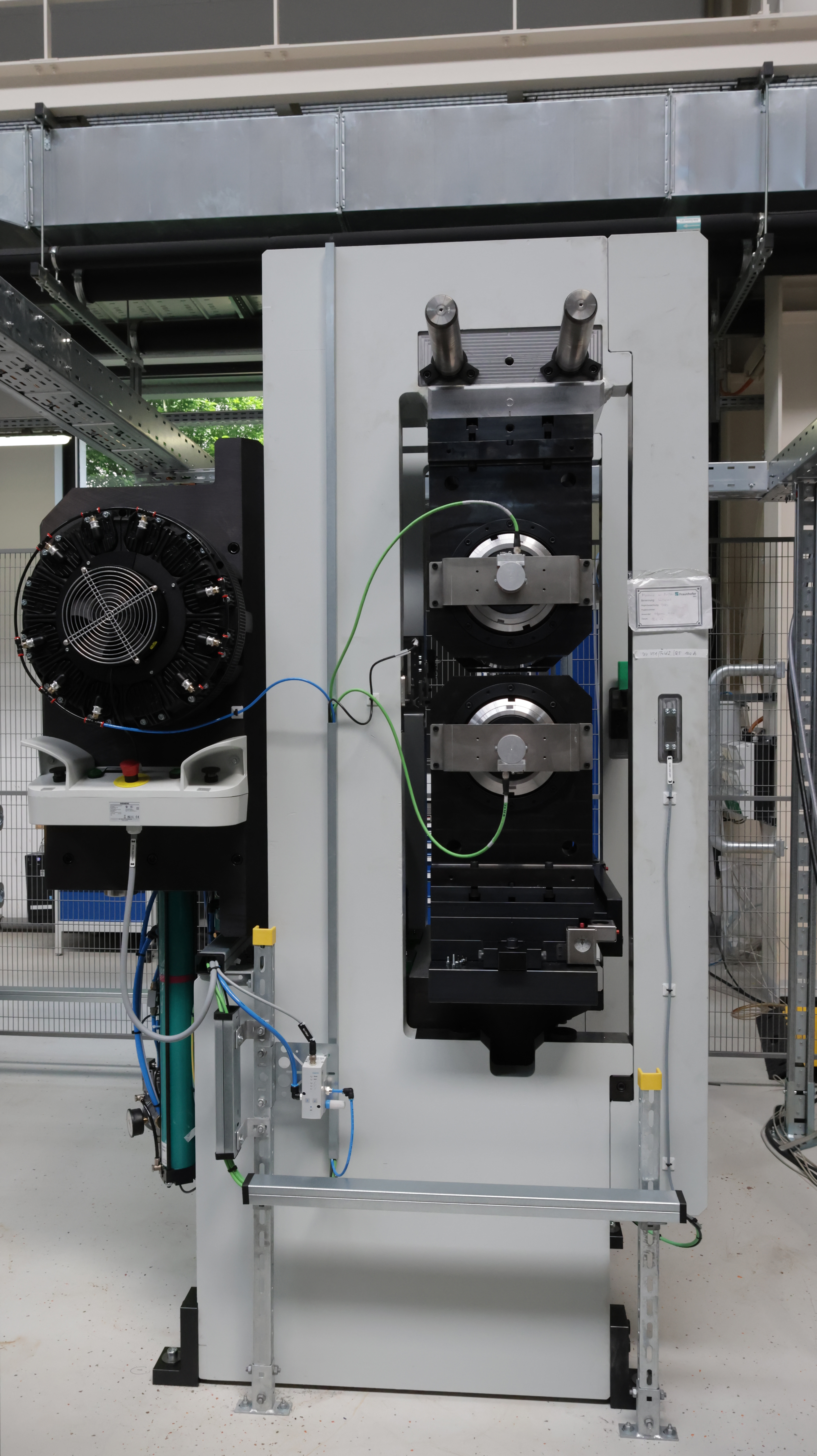

Das Hohlprägewalzen ist ein effizientes und ressourcenschonendes Umformverfahren, das insbesondere bei der Herstellung komplexer Hohlstrukturen deutliche Vorteile gegenüber konventionellen Methoden bietet. Bereits auf der EuroBlech 2024 präsentierte das IWU mit der BPPflexROLL eine Anlage für die hocheffiziente Herstellung von Bipolarplatten (BPP) für Brennstoffzellen oder von Wärmetauscherplatten. Nun erweitert die flexROLLmax das Produktionsspektrum auf großformatige Bauteile wie Elektrolyseurplatten. Sie erschließt als ›große Schwester‹ der BPPflexROLL neue Bereiche des Blechsektors für das Prägen von Bauteilen. Bleche in Materialdicken bis zu 0,5 mm und Bauteilgrößen bis 1,2 m Kantenlänge sind für sie kein Problem.

Die flexROLLmax ergänzt das Maschinenspektrum am Fraunhofer IWU, das bereits einzigartige Expertise bei Prozessen und Maschinen für das Prägen von Reliefs auf metallischen Oberflächen besitzt. Gemeinsam mit interessierten Partnern wird das Chemnitzer Forschungsinstitut das Hohlprägewalzen auf völlig neue Produktgruppen ausweiten können. Struktur- und Funktionskomponenten für Haushalts- und Gebäudetechnik und die Elektroindustrie sind nur ein Ausschnitt möglicher Anwendungsbeispiele. Zu den wichtigsten Vorteilen des Hohlprägewalzens zählen:

Hohe Produktionsraten und Wirtschaftlichkeit

Im Gegensatz zu diskontinuierlichen Prozessen wie dem klassischen Hohlprägen oder der Hochdruckblechumformung, bei denen pro Pressehub ein Bauteil gefertigt wird und Verfahrenspausen entstehen, läuft das Hohlprägewalzen durch ein Walzenpaar kontinuierlich ab. Dies ermöglicht eine erhebliche Steigerung der Stückzahlausbringung und führt somit zu Skaleneffekten. Letztlich resultieren daraus deutlich geringere Herstellungskosten pro Bauteil, was die Marktfähigkeit von Industrieprodukten fördert.

Reduzierte Prozesskräfte, kompaktes Anlagenlayout

Das Hohlprägewalzen führt durch den inkrementellen Charakter des Prozesses (Formgebung in kleinen, aufeinander folgenden Umformschritten) zu einer signifikanten Reduzierung der Prozesskräfte – im Vergleich zum konventionellen Hohlprägen um durchschnittlich den Faktor 10. Geringere Prozesskräfte bedeuten, dass die benötigte Anlagentechnik kleiner, leichter und kostengünstiger dimensioniert werden kann. Dies senkt Investitionskosten, Platzbedarf und Energieverbrauch.

Flexibilität und Anpassungsfähigkeit

Die BPPflexROLL wie auch die flexROLLmax sind modular und flexibel gestaltet und können als kompakte Maschinen problemlos versetzt und umkonfiguriert werden. Die Anzahl der erforderlichen Walzensätze kann in Abhängigkeit von der spezifischen Bauteilgeometrie individuell angepasst werden. Das erhöht die Flexibilität in der Produktion und erlaubt die Herstellung verschiedener Geometrien auf derselben Anlage mit geringem Umrüstaufwand.

Potenzial für Prozessüberwachung und Qualitätskontrolle

Das Fraunhofer IWU arbeitet daran, das Hohlprägewalzen zu einem »kognitiven Umformprozess« weiterzuentwickeln. Durch die Integration von Sensorik und intelligenten Algorithmen ist es möglich, die Qualität der Bauteile im laufenden Prozess zu überwachen bzw. zu sichern und den Ausschuss zu minimieren.

flexROLLmax: Premiere zum Fraunhofer IWU I B2B-Produktionsforum

Das Fraunhofer IWU und vierzehn Partner gestalten das B2B-Produktionsforum am 16. und 17. September 2025 in Chemnitz für Forschende und Fachleute aus der Industrie. Die flexROLLmax ist ein Highlight im Komplex » Profilbearbeitung in der Blech- und Massivumformung«. Weitere Themenschwerpunkte in Impulsen, Workshops und Live-Vorführungen betreffen insbesondere:

- Feinbearbeitung und Schleifen: Entwicklungstrends und neue Verfahren.

- Digitalisierung in der Produktion: Nahtlose Integration von Prozessen, Cloud-Diensten und Industriedienstleistungen, mit Prozessüberwachung in spanenden Werkzeugmaschinen und »Hands On – Shopfloor-Digitalisierung«.

- Wasserstoffsystem-Produktion: Neueste Fertigungstechnologien, Auslegung und Anwendung von Wasserstoffsystemen.

- Präzisionswerkzeugbau und Funktionsoberflächen: Abtragende Verfahren für den Werkzeugbau und die Gestaltung von Funktionsoberflächen.

- CNC-Robotik: Einfache Integration von Robotern in den Fertigungsprozess.

- Automatisierte Montage und Demontage: Effiziente Gestaltung von Montage- und Demontageprozessen.

- 3D-Druck: Dynamik und Präzision für den industriellen 3D-Druck von Kunststoffen und Metallen.

- Batix New Work: Digitalisierung in der Produktionstechnik.

Nähere Informationen und Anmeldung: Fraunhofer IWU Open House | B2B-Produktionsforum

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU