Werkzeuglose Fertigung großformatiger und hochbelastbarer Schienenfahrzeugkomponenten

Projekt 3D-FiberTrain

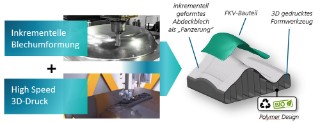

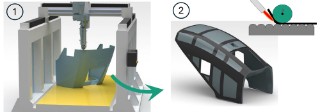

Additive thermoplastische Kunststoffverarbeitungsverfahren bieten vollkommen neue Potenziale für eine deutliche Kosten-, Zeit- und Materialeinsparung sowie für eine Verringerung des CO2-Fußabdrucks insbesondere bei kleinen bis mittleren Seriengrößen. Das geplante Vorhaben zielt auf die Erforschung und Entwicklung einer neuartigen thermoplastischen Technologie, die den Großformat-3D-Druck mit dem 3D-Tapelegeprozess kombiniert und dadurch die werkzeugfreie Fertigung von geometrisch komplexen und hochbelastbaren Großkomponenten für Schienenfahrzeuganwendungen – wie etwa Frontmasken, Dachstrukturen etc. – erlaubt.

mehr Info Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU