KI-gestützte ganzheitliche Auftragsabwicklung für eine geometrieflexible Umformung - MySheet4.0

Motivation und Zielstellung

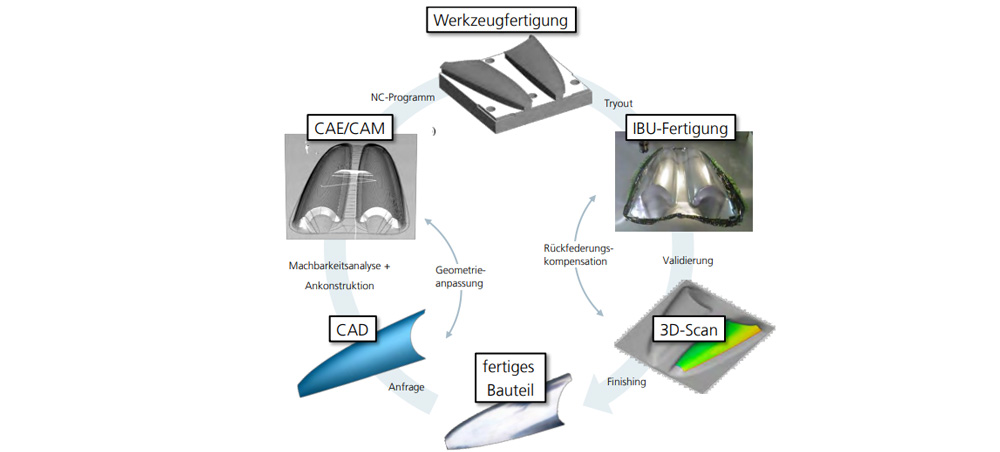

Rapid Prototyping wird vor allem mit dem 3D-Druck in Verbindung gebracht. Eine weitere Möglichkeit speziell für die Blechumformung ist die inkrementelle Blechumformung (IBU), bei der dreidimensionale Blechteile mit komplexen Formen für Prototypen oder Kleinserien hergestellt werden können. Dadurch kann das Tiefziehen – das spezielle Zugdruckumformen eines Blechzuschnitts, für das hohe Investitionen für teure Formen oder Gesenke benötigt werden – abgelöst werden. Alle bekannten Rapid-Prototyping-Systeme werden meist zur Visualisierung, iterativen Weiterentwicklung und Optimierung von Entwürfen eingesetzt. Hybride Kombinationen aus IBU und 3D-Druck als neue Fertigungstechnologie oder die Herstellung von hybriden Kunststoff-Blechteilen sind bisher nicht als Werkzeugmaschine oder Dienstleistung auf dem Markt verfügbar.

Ziel von MySheet4.0 ist die Entwicklung eines vollständig digitalisierten Rapid Prototypings und die Fertigung von Blechteilen, indem 3D-Druck-Technologien für die Fertigung des Gegenwerkzeugs mit der inkrementellen Blechumformung (IBU) in einer Werkzeugmaschine kombiniert werden. Dazu wird der komplette Fertigungsprozess entwickelt, beginnend mit dem Upload einer CAD-Datei des gewünschten Bauteils, der Analyse der Bauteilgeometrie mittels KI-basierter Postprozessor-Software und der Generierung der Geometrie des 3D-gedruckten Gegenwerkzeugs sowie dem Bewegungsablauf (Trajektorie) für den IBU-Prozess. Im nächsten Schritt fertigt die Werkzeugmaschine das Gegenwerkzeug in einem 3D-Druckprozess. Nach dem Druck erstellt die Werkzeugmaschine mittels IBU das Blechteil unter Nutzung eines biokompatiblen Schmierstoffs. Als Ergebnis wird ein Software-Tool zur Verfügung stehen, dessen Kern das MySheet4.0-Webportal zur Auftragseinlastung und -verfolgung für Endanwender bildet. Darüber hinaus wird ein Maschinensystem zur kombinierten 3D-Druck-IBU-Bearbeitung entwickelt, um letztendlich eine vollständig digitalisierte Prozesskette zur Herstellung von hybriden Blechbauteilen zu erhalten.

Ergebnisse und Anwendungspotenzial

Durch die Kombination von moderner Web-, Software- und Werkzeugmaschinentechnologie entsteht eine integrierte Software- und Hardwarelösung, die von potenziellen Kunden einfach genutzt werden kann und einen völlig neuen Weg zur Herstellung von Blechformteilen darstellt. Potentielle Anwender aus Industrie, Privatkunden (Hobbyisten) und der Maker-Szene werden durch MySheet4.0 ermutigt, Blechteile wie heute 3D-gedruckte Kunststoffteile herzustellen. Das Marktvolumen wird auf mehrere Tausend Anwendende in Europa geschätzt. Der Trend zu individualisierten Produkten, etwa bei Fassadenelementen, Design-Möbeln oder Fahrzeugverkleidungen, wird der MySheet4.0-Technologie weiteren Auftrieb verleihen.

Einblick in das Projekt

Eckdaten zum Projekt

Laufzeit

Januar 2024 bis Dezember 2026

Koordination

Fraunhofer IWU

Fördermittelgeber

BMBF

Projektpartner

- FIBER - TECH Construction GmbH

- Fraunhofer IWU

- Wirth & Co. GmbH

- Hunify Laboratories Ltd.

- CAD-CAM Solutions Kft.

- Budapest University of Technology and Economics

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU