Additive Fertigung von Aktorwerkstoffen

In den vergangenen Jahren hat sich Nickel-Titan (NiTi) als das kommerziell erfolgreichste Formgedächtnismaterial erwiesen. Es verbindet eine gute aktorische Performance mit einer hohen funktionalen Dauerfestigkeit. Mehr als 95 % der am Markt verfügbaren Aktoren nutzen dieses Legierungssystem. Eine thermo-mechanische Optimierung von Formgedächtniselementen führt oft zu sehr komplexen Strukturen. Deshalb und aufgrund der Schwierigkeiten bei der Nutzung konventioneller Formgebungsverfahren (u. a. durch hohe Festigkeit und Duktilität) ist der Einsatz additiver Verfahren hier ganz besonders interessant und innovativ, denn dadurch kann eine Funktionsverdichtung bei maximaler Gestaltungsfreiheit erreicht werden.

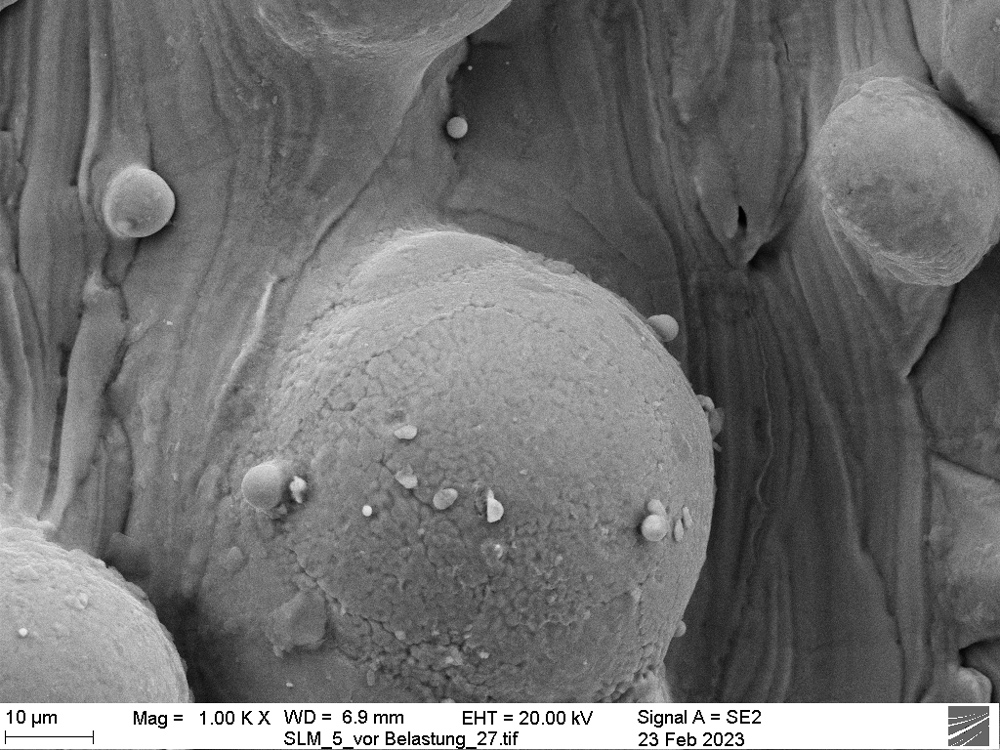

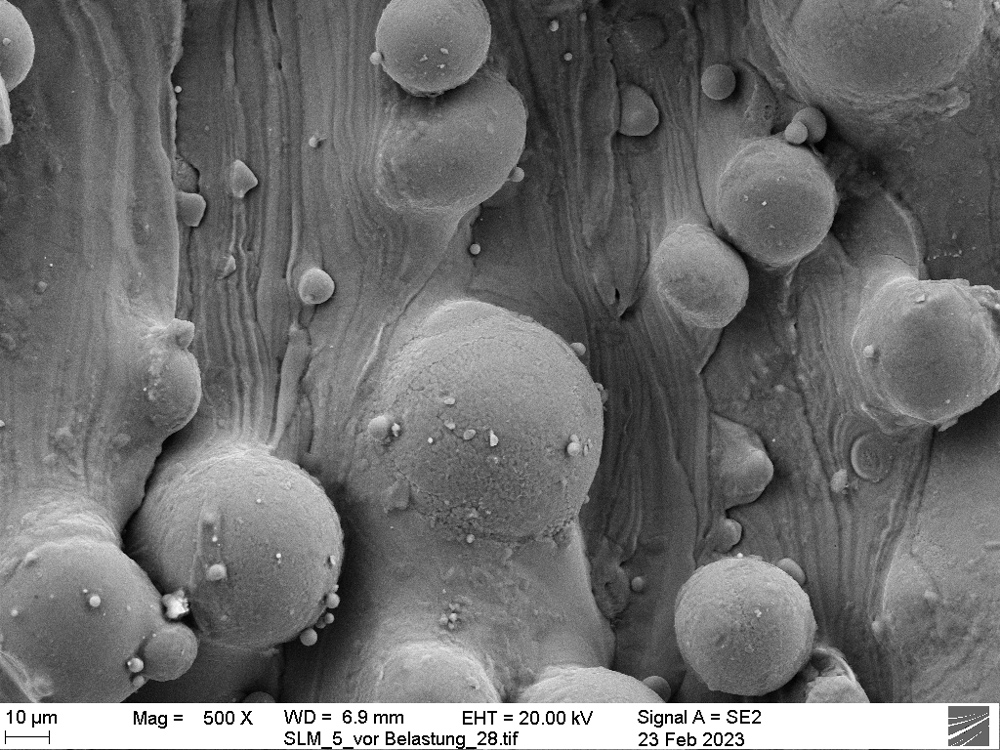

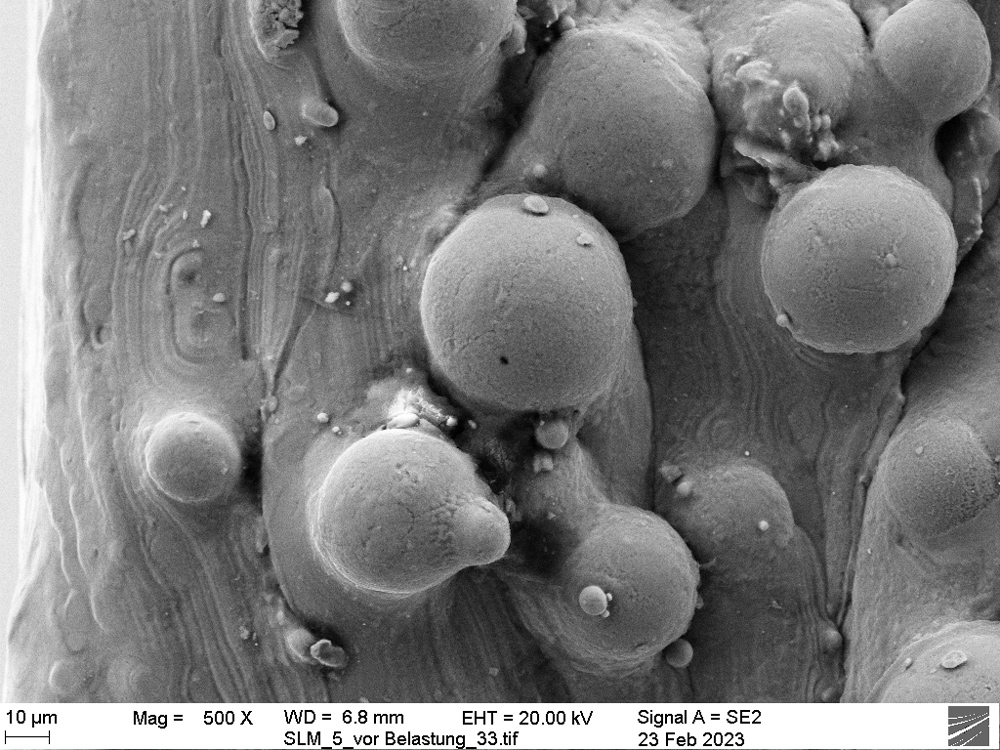

Die additive Fertigung NiTi-basierter Legierungen mittels Laserstrahlschmelzen (PBF-LB/M) wurde bereits wissenschaftlich untersucht und es wurden Parameterfenster zur erfolgreichen Herstellung geometrisch komplexer Strukturen identifiziert. Allerdings treten während des Laserschmelzprozesses sehr spezielle Prozessbedingungen wie hohe Abkühlgeschwindigkeiten aus der Schmelze auf. In der Folge bildet sich durch den Prozess ein Gefüge, welches sich nicht nur stark von den konventionell gefertigten Materialien unterscheidet, sondern auch andere Korngrößen, Inhomogenitäten und innere Spannungen aufweist. Dies wirkt sich auf die funktionalen und mechanischen Eigenschaften sowie auf das thermische Umwandlungsverhalten aus.

Ziel der Arbeiten ist es, die Komplexität von Werkstoff und Technologie gemeinsam zu untersuchen. Durch die Analyse und Betrachtung aller Einzel-Prozessschritte entlang der Wertschöpfungskette entsteht ein ganzheitliches Verständnis der Technologie von der Schmelze bis zum Produkt. Erst hierdurch wird eine wirtschaftliche, flexible und individuelle Fertigung komplexer FGL-Komponenten möglich.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU