Fertigteile in Rekordzeit

Die inkrementelle Blechumformung ist ein Umformverfahren zur Herstellung komplexer Bauteile in geringer Stückzahl. Im Vergleich zu konventionellen Ziehverfahren kann auf aufwendige Werkzeuge verzichtet werden. Dadurch reduzieren sich die Werkzeugkosten und die Zeit bis zum ersten Fertigteil. Diese Vorteile prädestinieren das inkrementelle Blechumformen für Stückzahlen im Bereich von 1 bis 1000 Teilen.

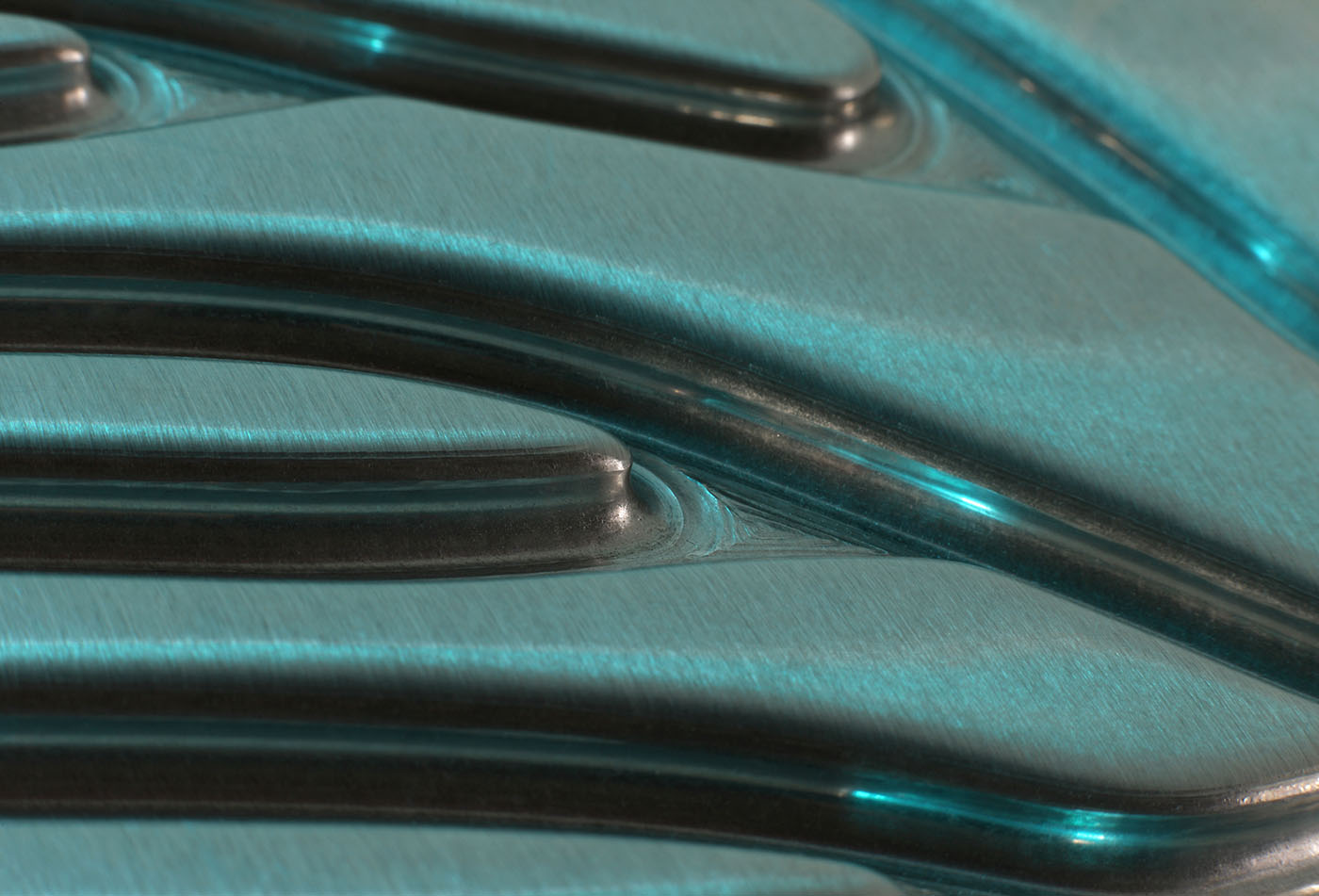

Am Fraunhofer IWU stehen verschiedene Möglichkeiten der inkrementellen Blechteilfertigung zur Verfügung. Mit den eingesetzten Verfahrensvarianten können deutlich höhere Umformgrade als mit konventionellen Verfahren erreicht werden. Wie bereits durch die Bezeichnung »inkrementell« abgeleitet werden kann, wird die Endform durch mehrere, aufeinanderfolgende Bewegungen erzeugt. Im Detail werden diese Bewegungen von einem Umformdorn ausgeführt. Dieser wird entlang einer CNC-Bahn oder mehrerer aufeinanderfolgender CNC-Bahnen bewegt. Durch die programmierte Bahn kann die erzeugte Bauteilgeometrie direkt beeinflusst werden.

Trends

- minimale Werkzeugkosten

- Bauteilfertigung in kürzester Zeit

- breites Anwendungsspektrum (Sicht- und Strukturbauteile)

- Weiterverarbeitung/Individualisierung bestehender Bauteile möglich

- Oberflächenqualitäten nach Ihren Vorgaben

- Kosteneffizienz ab Stückzahl 1

- Teileabmessungen bis zu:

- 4.000 x 2.000 mm (kalt)

- 2.000 x 1.000 mm (max. 250 °C)

- Blechdicken bis zu 5 mm (Al) bearbeitbar

- auf verschiedenste Blechwerkstoffe anwendbar

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU