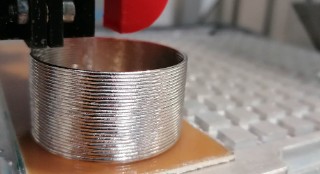

Im Pompey-Projekt wird ein innovativer Multimaterialansatz für die additive Fertigung entwickelt, der auf der Schmelzextrusion von Polymer- und Metallwerkstoffen basiert. Ziel ist die Herstellung von Multimaterialteilen mit verbesserter Leistung, reduziertem Energie- und Materialbedarf sowie geringeren Kosten durch Verwendung eines neu entwickelten hybriden Fertigungssystems.

mehr Info Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU