COOLBat: CO2-reduzierte Batteriegehäuse der nächsten Generation

Herausforderung

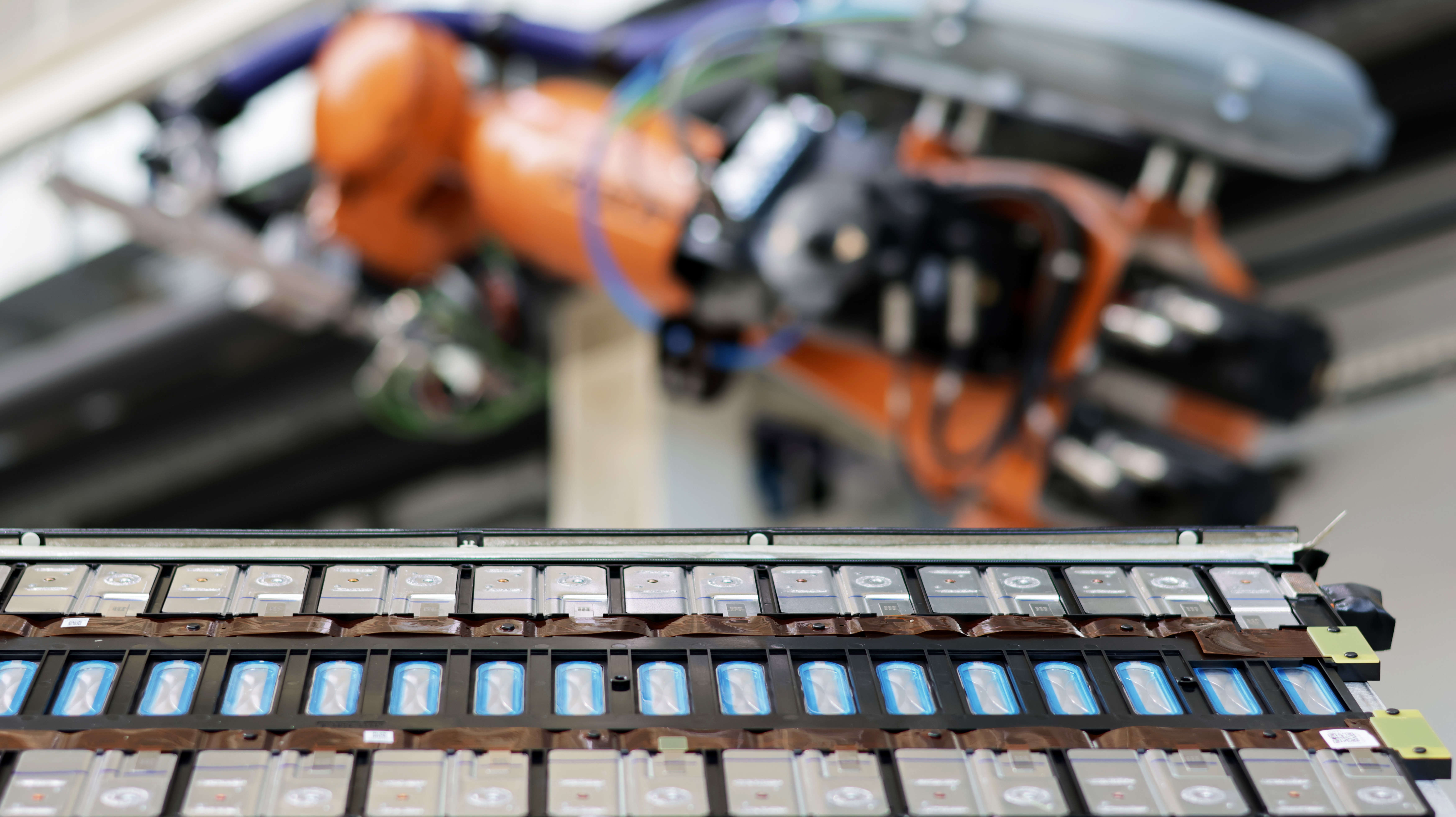

Reichweite und Ladeleistung entscheiden wesentlich über die Akzeptanz der Elektromobilität bei Kundinnen und Kunden. Die Wettbewerbsfähigkeit der herstellenden Unternehmen hängt letztlich davon ab. Wichtige Elemente eines Batteriesystems für E-Autos sind nicht nur das Batteriemodul selbst mit seinen Zellen, sondern ebenso das Gehäuse mit Strukturen zur Lastverteilung und Temperaturregulierung, Rahmen, Deckeln sowie Bodenplatten, die in ihrer Gesamtheit vor Überhitzung schützen müssen und bei Unfällen Beschädigungen des Batteriekerns abwenden sollen.

Lösung

Mit Partnern aus Forschung und Industrie demonstrieren wir im Projekt »COOLBat«, wie innovative Konstruktionsprinzipien, Materialien und Produktionsverfahren dazu beitragen, Gehäuse für diese Batteriesysteme klimafreundlich herzustellen und zugleich bessere Gebrauchseigenschaften zu integrieren.

Im Fokus des Projekts stehen die Entwicklung, Optimierung und Skalierung von Leichtbaumaterialien und -technologien. Um die einzelnen Entwicklungen zusammenzuführen und hinsichtlich Ressourceneffizienz und Leichtbau zu bewerten, wird das Batteriesystem eines Elektrofahrzeugs als Anwendungsbeispiel und Demonstrator gewählt. Diese Batteriesysteme stellen eine zentrale Innovationskomponente nachhaltiger Mobilität dar und sind entscheidend für die Wettbewerbsfähigkeit elektrisch angetriebener Fahrzeuge Made in Germany.

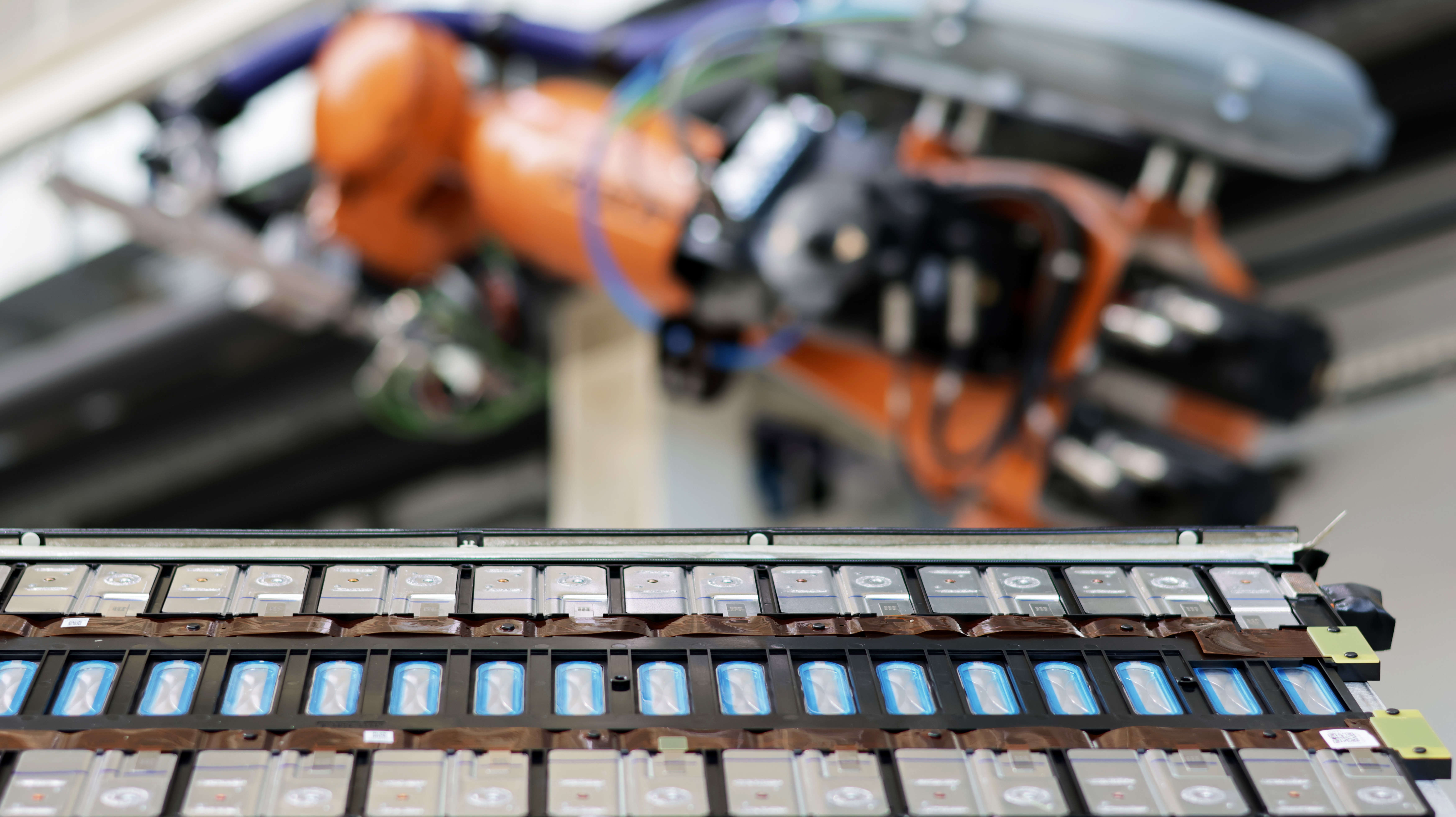

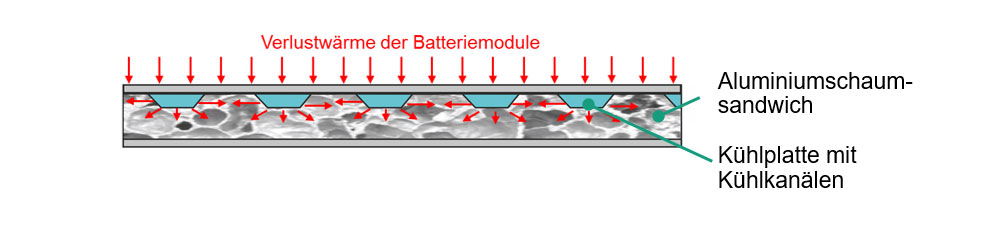

Die sehr gute Übertragbarkeit der Ergebnisse, die anhand einzelner Leichtbaukomponenten und dem Gesamtsystem generiert werden, auf weitere Branchen ist ein erklärtes Ziel der Projektpartner. Die Lebenszyklusanalyse wird über den gesamten Entwicklungsprozess durchgeführt. Die Berücksichtigung der Ergebnisse in jeder Projektphase führt zur CO2-reduzierten Material- und Technologieauswahl und nachhaltigen Produktperformance über den Lebenszyklus. Masseeinsparungen über neue Konstruktionsprinzipien werden durch das Zusammenlegen von Subsystemen zu funktionsintegrierten Strukturen realisiert, wie bspw. der gießtechnischen Integration von Kühlleitungen in Tragstrukturen oder der Integration von Kühlleitungen und Crashabsorptions-Systemen in einer Unterbodensandwichstruktur über energieabsorbierende Aluminiumschaumkernwerkstoffe.

Über den Einsatz lastpfadgerechter Faser-Kunststoff-Verbunde (FKV) in Form von Towpregs soll der Einsatz von Werkstoffen mit hoher CO2-Belastung (Carbonfaser) minimiert werden. Die Masseeinsparung über neue Materialien erfolgt über die Entwicklung geometrisch flexibler Wärmeleitwerkstoffe mit einstellbaren Eigenschaften. Diese sollen energetisch aufwendig hergestellte, ökologisch hoch belastete und kostenintensive Wärmeleitpasten ersetzen. CO2-Einsparungen über integrale Fertigungsprozesse werden durch die gießtechnische Herstellung von Tragstrukturen mit integrierter Fluidleitstruktur sowie die integrale Fertigung flächiger Tragstrukturen mit Crashintrusions-Schutzfunktion angestrebt. Durch die Reduktion der Anzahl an Einzelsystemen in Verbindung mit integralen Fertigungsprozessen können kosten- und masseintensive Schnittstellen sowie die Anzahl an energieintensiven Fügetechnologien reduziert werden. Als Konsequenz lässt sich somit Energie im Fertigungs- und Montageprozess einsparen und der CO2-Ausstoß durch eine geringere Gesamtmasse während der Nutzungsphase realisieren. Außerdem werden intumeszierende Schäume auf Ligninbasis zur Realisierung des Brandschutzes untersucht.

Anhand eines Demonstrators wird schließlich die Funktionsfähigkeit der entwickelten Werkstoffe und die Umsetzbarkeit der konzipierten Prozesse erfolgen. Damit werden die Forschungsresultate besser sichtbar sowie Akzeptanz und Vertrauen bei den Anwendern gestärkt.

Einblick in das Projekt

Eckdaten zum Projekt

Laufzeit

Mai 2021 - Februar 2025

Koordination

Fraunhofer IWU

Fördermittelgeber

BMWi

Projektpartner:

- Auto-Entwicklungsring Sachsen GmbH

- Basdorf, Lampe und Partner GmbH (BLP)

- Compositence GmbH

- Fraunhofer IFAM

- Fraunhofer IST

- Fraunhofer WKI

- INVENT GmbH

- iPoint-systems GmbH

- LXP Group GmbH

- Mercedes Benz AG

- MID Solutions GmbH

- Synthopol Chemie Dr. rer. pol. Koch GmbH & Co. KG

- Tigres GmbH

- Trimet Aliminium SE

Publikationen zum Thema

Hier finden Sie alle Publikationen des Fraunhofer IWU, die zum Thema Hohlprägewalzen entstanden sind.

| Jahr Year | Titel/Autor:in Title/Author | Publikationstyp Publication Type |

|---|---|---|

| 2023 | CO2 einsparende Leichtbaulösungen am Demonstrator eines kreislaufgerechten Batteriegehäuses für Elektrofahrzeuge COOLBat Schmerler, Rico; Däweritz, Gerd; Drebenstedt, Claudia; Löffler, David; Meyer, Sandy; Meltke, Robert; Storch, Tobias |

Vortrag Presentation |

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU