ZIRKEL – Zirkuläre Produktion für hochintegrierte Komponenten der Elektromobilität

Die gesamte Wirtschaft, einschließlich des Automobilsektors, untersteht einer Transformation: der Umstellung des Antriebstrangs weg von einem mechatronischen Hardware-Produkt, das mit fossilen Brennstoffen betrieben wird, hin zu einem elektrifizierten und datenbasierten Dienstleistungsprodukt. Dies soll unter den Gesichtspunkten der Klimaneutralität und Digitalisierung umgesetzt werden.

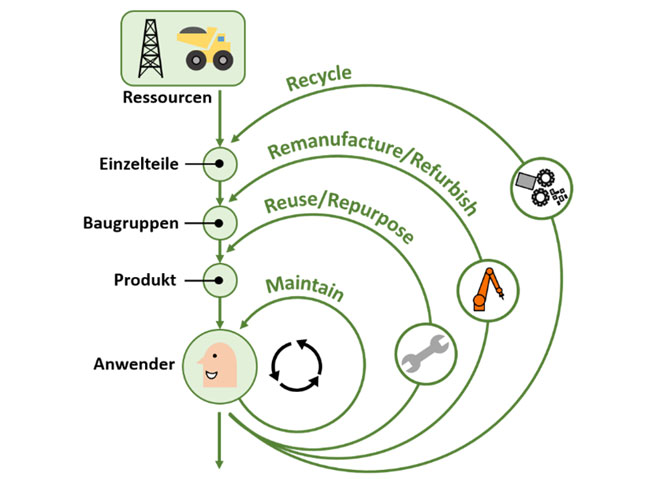

Ein wichtiger Schritt zur Erreichung dieser Ziele ist die Realisierung einer Kreislaufwirtschaft. Elementar wichtig ist es, bereits am Anfang das Produktende mitzudenken und auf diese Weise ökologische und ökonomische Ziele in Einklang zu bringen. Dabei soll jede Stufe des Produktlebenszyklus berücksichtigt werden, um die Rohstoffe langfristig und ohne Qualitätseinbußen im System zu halten. Damit sind die einzelnen Baugruppen, die daraus bestehenden Einzelteile und verwendeten Ressourcen gemeint.

Um die verwendeten Ressourcen wieder in einen Kreislauf zu bringen, werden die Einzelteile recycelt. Das Recyceln von Einzelteilen aus einem einzigen Werkstoff bereitet keine Schwierigkeiten, jedoch werden häufig Einzelteile aus Verbundwerkstoffen eingesetzt. Oftmals lohnt sich der Aufwand zur Zerlegung und Trennung der unterschiedlichen Materialien nicht. Aus diesem Grund nimmt man Verunreinigungen (bspw. bei Metallen) oder gar das Entziehen der Rohstoffe aus dem Kreislauf (bspw. bei Kunststoffen) in Kauf.

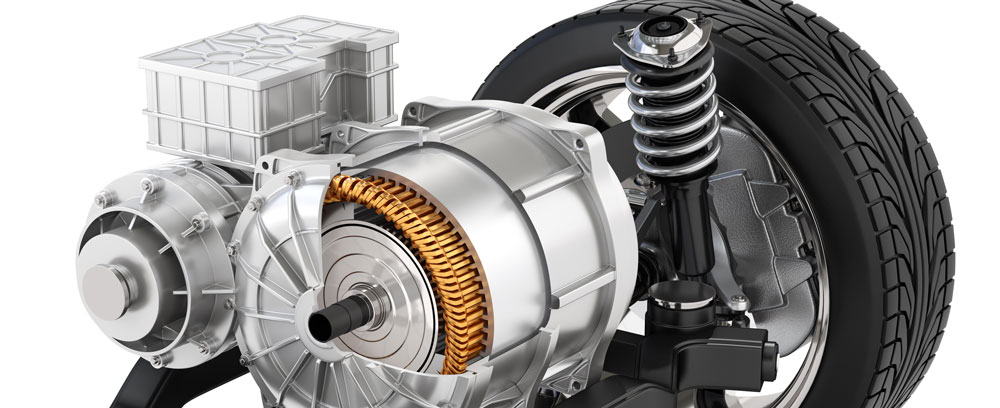

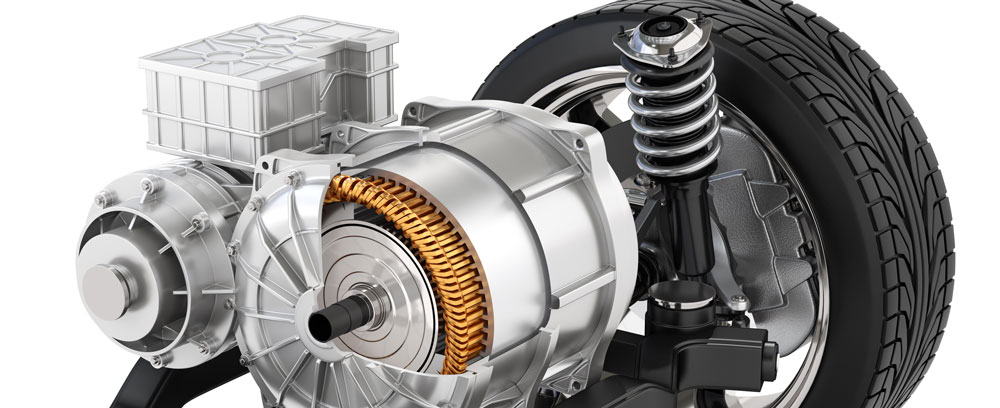

Herausforderungen bei der zirkulären Produktion von hochintegrierten Komponenten aus dem Bereich der Elektromobilität bestehen in der hohen Variantenvielfalt, was der fehlenden Standardisierung zugrunde liegt, sowie unterschiedlichsten Fügeverfahren. Aufgrund dessen wird die Demontage zu großen Teilen manuell ausgeführt. An dieser Stelle setzte das EU-Förderprojekt ZIRKEL an, das die automatisierte Demontage von Traktionsbatteriesystemen und Elektromotoren anstrebt. Als Ziel sollen Strategien für eine Produktionstechnik für die Kreislaufwirtschaft entwickelt werden, wodurch die Demontageprozesse der genannten Komponenten wirtschaftlicher und produktiver werden. Das beinhaltet die automatisierte Zerlegung der Komponenten mittels KI-Algorithmen und Computervision.

Abhängig vom Bauteilzustand werden unterschiedliche Verwertungsrouten vorgeschlagen:

- Verschiedene Prozesse für Demontage, materialselektive Zerteilung, Sortierung

- Rückführung von demontierten Komponenten (Wiedereinsatz, Umnutzung, Instandhaltung, Refabrikation und Wiederverwertung von Einzelteile oder Baugruppen)

- Rückführung von recycelte Materialien in den Produktionskreislauf

- Handlungsempfehlungen für die recyclinggerechte Konstruktion

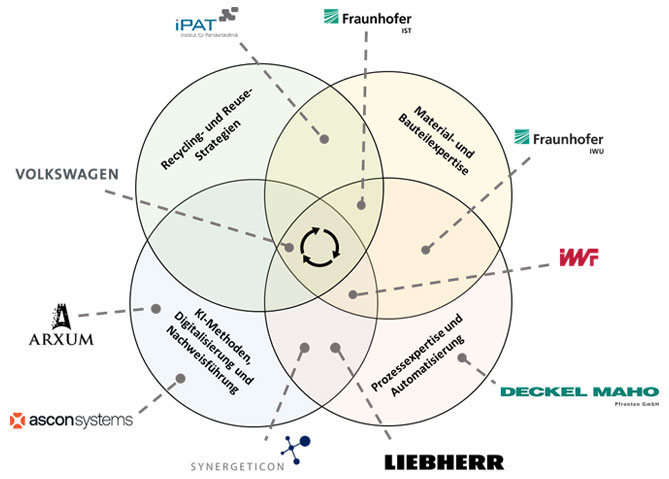

Die Schwerpunkte des Projekts liegen auf der Eingangskontrolle, der Prozessentwicklung sowie der Erstellung von Richtlinien und Methoden. Dadurch werden verkürzte Produktentwicklungszyklen, innovative Produktionsprozesse und durchgängige Recyclingstrategien erreicht, mit deren Hilfe sich die Materialkreisläufe schließen lassen. Das Fraunhofer IWU ist maßgeblich an der Entwicklung und Optimierung des Demontageprozesses für Elektromotoren beteiligt. Dafür wurden bereits erste Versuche durchgeführt. Der Remanufacturingprozess soll gemeinsam mit dem Demontageprozess und der recyclinggerechten Konstruktion betrachtet werden. Dadurch können optimale Parameter z. B. hinsichtlich Demontagetiefe und -reihenfolge ermittelt werden. Durch die Betrachtung des Gesamtmotors auf Automatisierungsmöglichkeiten der Demontageprozesse wird ein Beitrag hin zur Kreislaufwirtschaft in der Elektromobilität geleistet.

Eckdaten zum Projekt

Laufzeit

Oktober 2021 bis September 2024

Projektpartner

- Volkswagen AG

- Liebherr-Verzahntechnik GmbH Automationssysteme

- Deckel Maho Pfronten

- Ascon Systems GmbH

- Arxum GmbH

- Synergeticon GmbH

- Fraunhofer IST

- Fraunhofer IWU

- TU Braunschweig IPAT

- TU Braunschweig IWF

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU