Die Nutzung von Geschwindigkeitseffekten in der Produktionstechnik bietet erhebliche technologische und wirtschaftliche Vorteile. So weisen zahlreiche Werkstoffe wie z. B. Aluminium-, Magnesium- und Titanlegierungen sowie manche Stähle und Kupferlegierungen bei hohen Dehnraten ein erweitertes Formänderungsvermögen auf. Dieser Effekt wird in der Hochgeschwindigkeitsumformung genutzt und erlaubt dabei auch aus konventionell nur schwer umformbaren Werkstoffen Geometrien wie z. B. scharfkantige Details zu erzeugen, die konventionell nicht oder nur durch mehrstufige Prozesse und Wärmebehandlungen realisierbar sind. Die Umformung erfolgt dabei in der Regel ohne externen Wärmeeintrag und ist deshalb eine besonders energiesparende Alternative zur Warmumformung. Weiterhin können Defekte wie Falten, Einschnürungen und Rückfederung gegenüber konventionellen Umformprozessen reduziert werden.

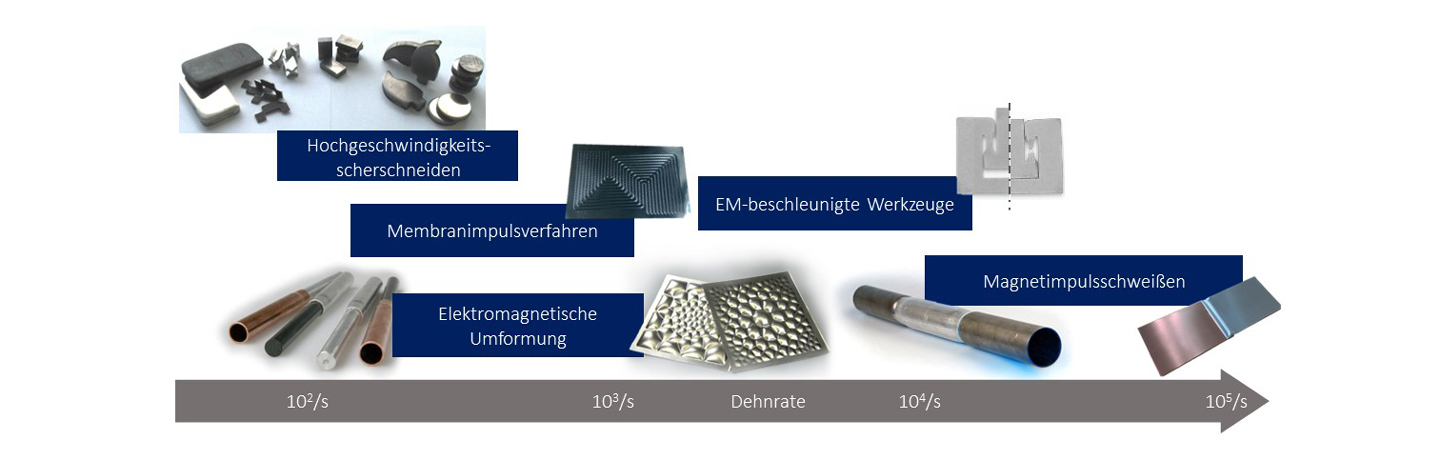

Die Hochgeschwindigkeitsumformung, die häufig auch als Impulsumformung bezeichnet wird, kann neben der reinen Formgebung auch zum umformtechnischen Trennen und Fügen eingesetzt werden. Die Dauer des eigentlichen Umformprozesses liegt bei der Impulsumformung lediglich im Bereich von Mikrosekunden bis hin zu einigen Millisekunden. Die erzielbare Taktzeit wird daher wesentlich durch Prozessnebenzeiten wie das Bauteilhandling oder das Laden des Energiespeichers bestimmt. Letzterer ist erforderlich, um die benötigte Energie in kurzer Zeit verfügbar zu machen. Für den Einsatz im industriellen Umfeld eignen sich besonders elektrische (d.h. kapazitative) oder mechanische (z. B. hydraulische) Energiespeicher. Die Energieübertragung an das Werkstück kann mechanisch durch beschleunigte Werkzeuge oder Wirkmedien (z. B. Membranimpulsverfahren) bzw. elektromechanisch – also Wirkenergie- bzw. Lorentzkraftbasiert (elektromagnetische Umformung) – erfolgen. Dabei wirkt die Kraft nur sehr kurzzeitig, sodass häufig sehr einfache Zuhaltevorrichtungen anstelle von kostenintensiver Pressentechnik eingesetzt werden können.

Verfahrensvorteile

- Umformung komplexer Geometrien aus konventionell schwer umformbaren Werkstoffen

- weniger Falten, Einschnürungen und Rückfederung als bei konventionellen Umformprozessen

- keine kostenintensive Pressentechnik erforderlich

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU