Trennen durch elektromagnetische Umformung

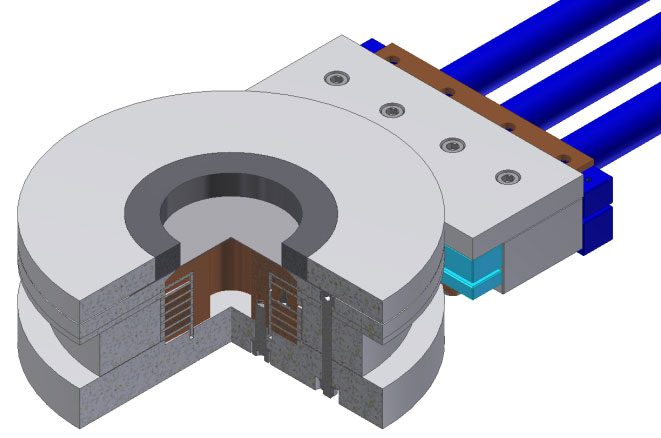

Etablierte Schneidtechnologien erfordern im Allgemeinen Schneidspalte in der Größenordnung von 0,5% (beim Feinschneiden) bis 10% der Dicke des zu schneidenden Halbzeugs. Gerade bei der Verarbeitung von Feinstblechen oder Folien stellt die Fertigung und Montage von Werkzeugen mit entsprechend hochgenauen Schneidspalten eine große Herausforderung dar. Diese kann durch Anwendung des Trennens durch elektromagnetische Umformung vollständig umgangen werden. Hintergrund ist, dass es sich hier nicht um ein Scherschneidverfahren handelt, da der Werkstoff nicht durch zwei sich aneinander vorbei bewegenden Schneiden zerteilt wird. Stattdessen wird das Werkstück, beaufschlagt durch elektromagnetische Kräfte, um eine Schneidkante bis zum gezielt eingestellten Bruch geformt. Je nach Anordnung von Induktor, der die elektromagnetischen Kräfte hervorruft, Werkstück und der einen, für das Verfahren erforderlichen, Schneidkante kann die Technologie zum Lochen oder für den Beschnitt eingesetzt werden. Unabhängig von den Verfahrensvarianten gibt es beim Trennen durch elektromagnetische Umformung keinen Schneidspalt und die Anforderungen an die Genauigkeit der Relativposition des Induktors zur Schneidkante sind unabhängig von der Dicke des zu trennenden Werkstücks sehr gering. Anstelle der beim Scherschneiden wirkenden Scherspannungen und -deformationen ist das Trennen durch EMU charakterisiert durch Biegespannungen und -deformationen und ähnelt darin dem z.B. von der Pleuelfertigung bekannten Bruchtrennen. Das Anwendungsspektrum zielt jedoch eher auf dünne Bleche oder sogar Folien aus Aluminium oder Buntmetallen. Dabei ist neben dem einfachen Werkzeugaufbau die deutliche Reduzierung der gerade beim Scherschneiden dieser Werkstoffe häufig auftretenden Anhaftungen und Flitterbildung vorteilhaft. Sehr dünne Folien können ggf. sogar als Stapel ohne Qualitätseinbußen geschnitten werden, um die Produktivität des Prozesses zu steigern.

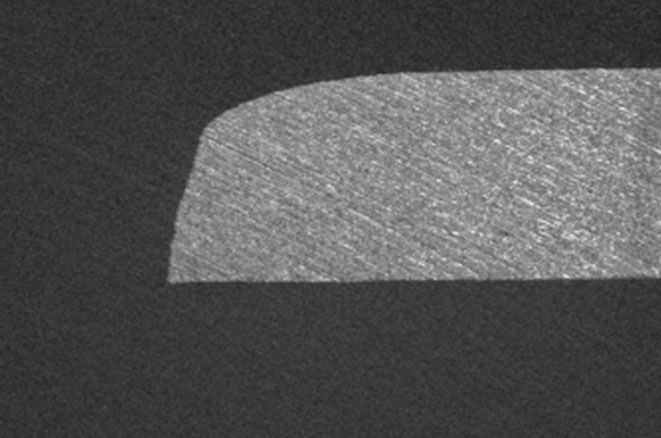

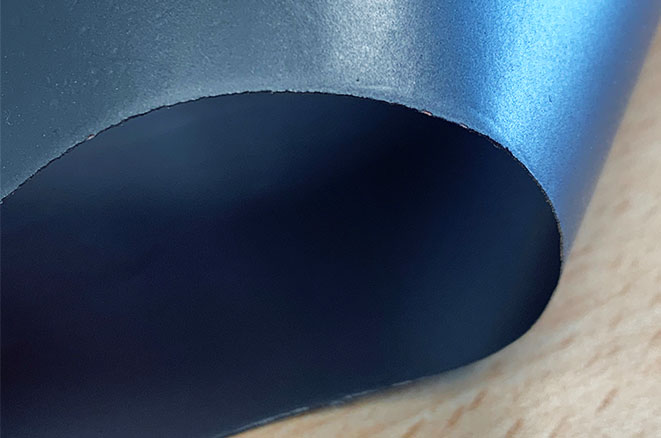

Infolge der unterschiedlichen Schneidcharakteristik unterscheiden sich auch die Schnittkanten beim Trennen durch EMU von durch Scherschneiden hergestellten Kanten. Besonders hervorzuheben ist dabei die Gratfreiheit, die eine sichere Handhabung der getrennten Teile ohne weitere Nacharbeit ermöglicht. Diese geht beim EMU-Trennen von Feinblechen mit einem deutlichen Einzug an der induktorzugewandten Seite des Bauteils einher, der direkt in die Bruchfläche übergeht.

Unser Leistungsangebot

Gerne beraten wir Sie unverbindlich zu Ihrer speziellen Trennaufgabe. Unser Leistungsangebot umfasst unter anderem:

- die allgemeine Einschätzung des Potenzials unterschiedlicher Trennverfahren für Ihre Fertigungsaufgabe

- die Durchführung von numerischen und experimentellen Machbarkeitsstudien

- die Analyse und Auslegung von Prozessen und Prozessketten bis zum Prototyping

- die Entwicklung von Werkzeugen für unterschiedliche Trenntechnologien

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU