Die wirkmedienbasierte Umformung ist hervorragend geeignet zur Herstellung von komplexen Bauteilgeometrien aus Rohren, Hohlprofilen oder Blechen. Verglichen mit konventionellen Ziehprozessen ist der Werkzeugaufwand bei dieser Technologie deutlich reduziert, da eine Hälfte des Werkzeugsatzes durch das Wirkmedium ersetzt wird. Dieses wird im Prozess mit einem üblicherweise hydrostatischen Druck beaufschlagt, der das Werkstück in die verbleibende Werkzeughälfte formt. Diese besonders schonende Kraftaufbringung ermöglicht eine sehr gute Oberflächenqualität bei gleichzeitig reduzierten Reibkräften. Die Ausformung kleiner Radien erfordert jedoch sehr hohe Wirkmediendrücke und damit üblicherweise aufwändige Systeme zur Erzeugung, -steuerung und -abdichtung sowie Zuhalteeinrichtungen, die abhängig von der Bauteilgröße teilweise sehr hohe Kräfte aufnehmen müssen.

Diese Problematik kann umgangen werden, wenn anstelle eines hydrostatischen Drucks ein kurzzeitig wirkender Druckimpuls genutzt wird, der als Welle durch das Wirkmedium wandert. Dieser kann initiiert werden, indem z. B. ein Körper mit hoher Geschwindigkeit über eine Membran auf das Wirkmedium einwirkt. Gegebenenfalls kann auch eine Vorformung des Bauteils mit einem moderaten hydrostatischen Druck realisiert und dann ein Druckimpuls zur Auskalibrierung genutzt und sogar auf bestimmte Bauteilbereiche, an denen besonders hohe Umformdrücke erforderlich sind, fokussiert werden.

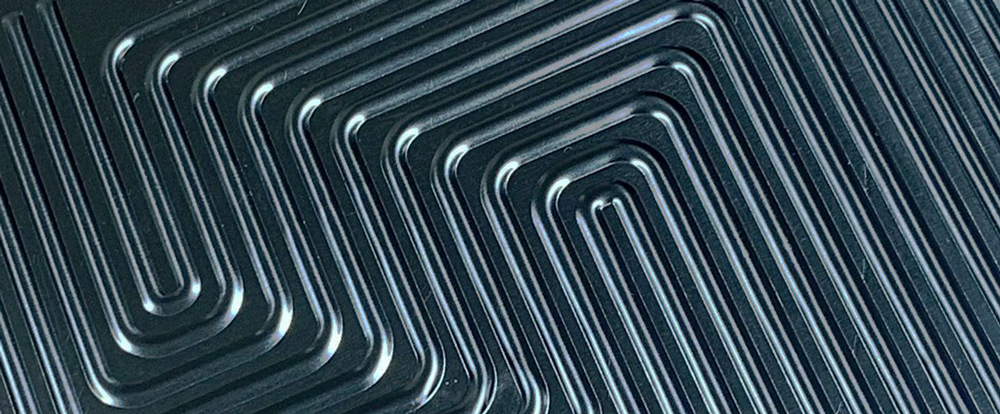

Infolge des Druckimpulses wird das Bauteil mit sehr hoher Geschwindigkeit umgeformt, sodass die typischen Vorteile der Hochgeschwindigkeitsumformung, wie z. B. ein erweitertes Formänderungsvermögen zahlreicher Werkstoffe, genutzt werden können. Aktuell wird die Technologie der wirkmedienbasierten Hochgeschwindigkeits- oder Impulsumformung am Beispiel der Umformung von Kanalstrukturen aus Feinstblechen – angelehnt an typische Bipolarplattengeometrien – erforscht.

Verfahrensvorteile

- wirkmedienbasierter Umformprozess mit nur einer an die Bauteilgeometrie angepassten Werkzeughälfte

- oberflächenschonende Kraftaufbringung

- Ausformung kleiner Radien ohne Dichtaufwand möglich

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU