Additive Fertigung mit Jet-Dispensing

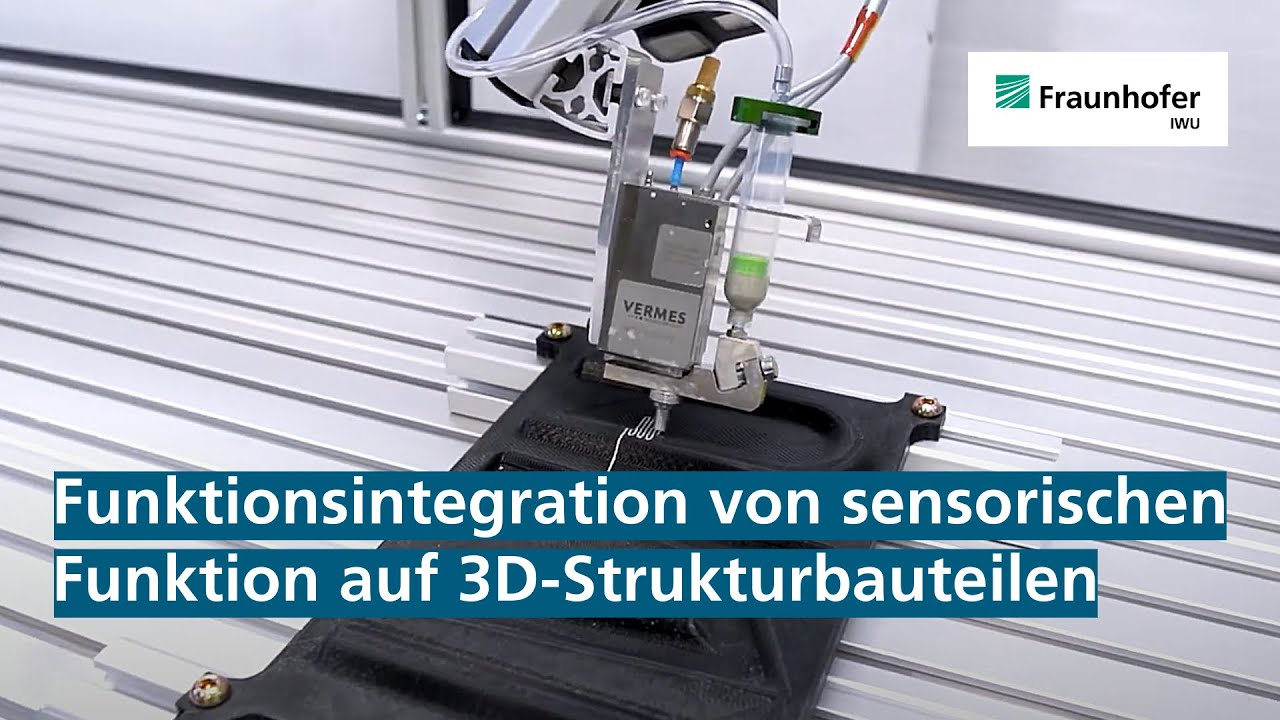

Das Jet-Dispensing ist eine additive Fertigungstechnologie, die es ermöglicht, Funktionsflüssigkeiten präzise und ohne den Einsatz von Werkzeugen, Schablonen oder zusätzlicher Montage flexibel auf flachen oder dreidimensionalen Oberflächen aufzutragen. Dank dieses digitalen Verfahrens lassen sich individualisierte, druckbare Komponenten wie Sensoren (resistiv, kapazitiv, piezoelektrisch), Aktoren oder Kommunikationselemente (z. B. RFID und Antennen) nahtlos in Produkte integrieren. Auch Leitungen für smarte Oberflächenfunktionen, wie z. B. Displays, Touch-Sensoren, Beleuchtung, Heiz- und Photovoltaikelemente, können so effizient hergestellt werden.

Diese Technologie eröffnet enorme Potenziale zur kosteneffizienten Integration komplexer Funktionen als auch die Steigerung der Flexibilität in der Produktion – und gibt damit eine Antwort auf den steigenden Bedarf an individualisierten, multifunktionalen Produkten.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU