Automotive-Leuchtenträger mit aufgedruckten Sensoren und Aktoren

Herausforderung

Zukünftige Produktionsprozesse müssen den aktuellen Trends der funktionalen Integration und der zunehmenden Vielfalt an Produktvarianten gerecht werden. Um diesen Herausforderungen zu begegnen, sind hochflexible und kosteneffiziente Produktionstechnologien erforderlich, die gleichzeitig eine Erhöhung der Funktionsdichte in den Komponenten ermöglichen.

Besonders kostenintensiv gestalten sich die Produktion von Losgröße 1 und der Prototypenbau, was die Entwicklung individueller Lösungen erschwert. Darüber hinaus ist das Platzieren funktionaler Elemente auf 3D-Bauteilen eine anspruchsvolle Aufgabe, die häufig manuell erfolgen muss.

Um diesen Anforderungen gerecht zu werden, sind innovative Ansätze und Technologien notwendig, die eine automatisierte und präzise Integration funktionaler Elemente ermöglichen.

Lösung

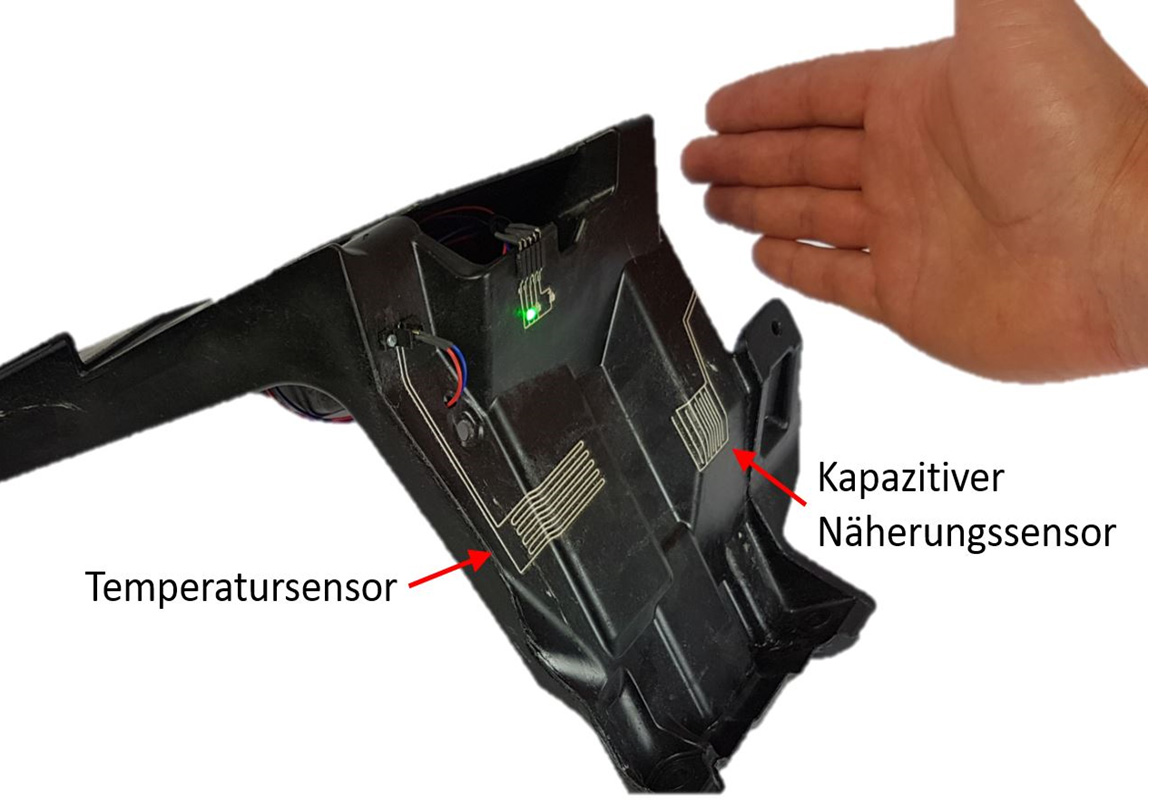

Im Projekt wurde ein Prototyp eines automobilen Leuchtenträgers entwickelt, der die Möglichkeiten der Technologie demonstriert.

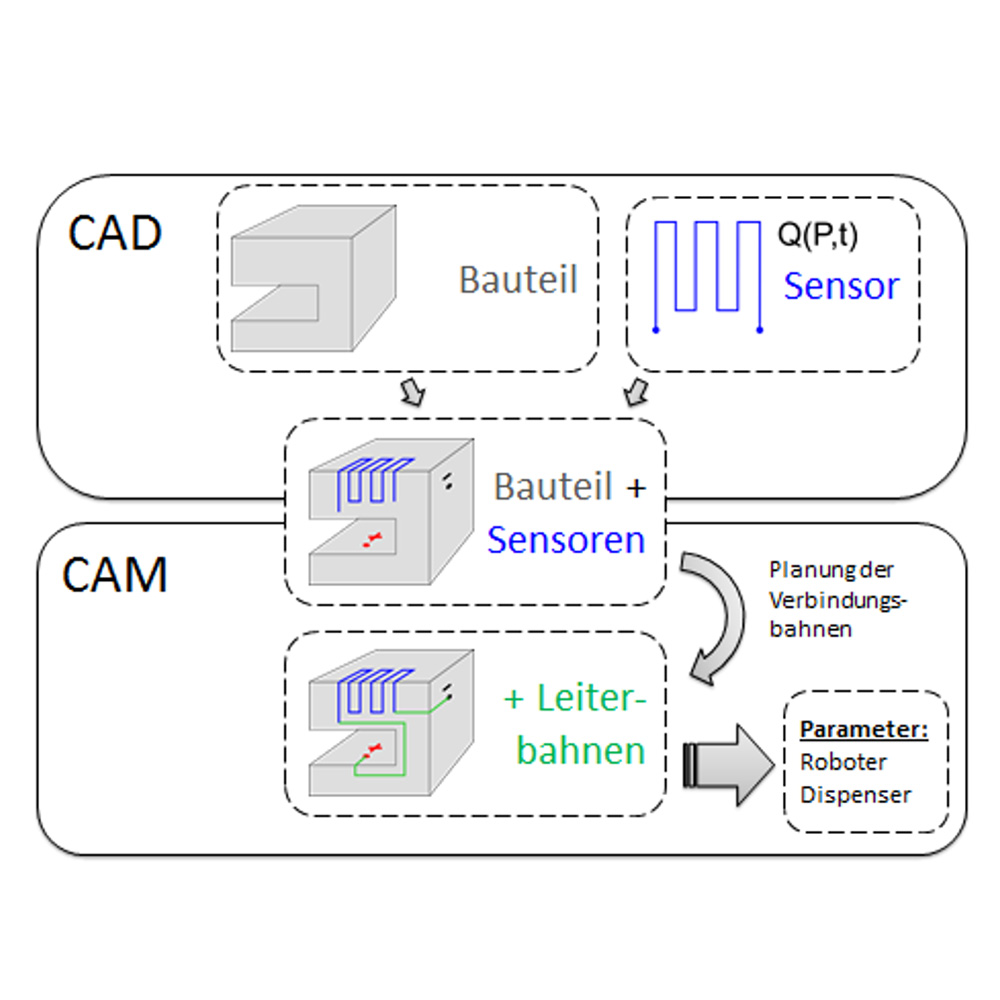

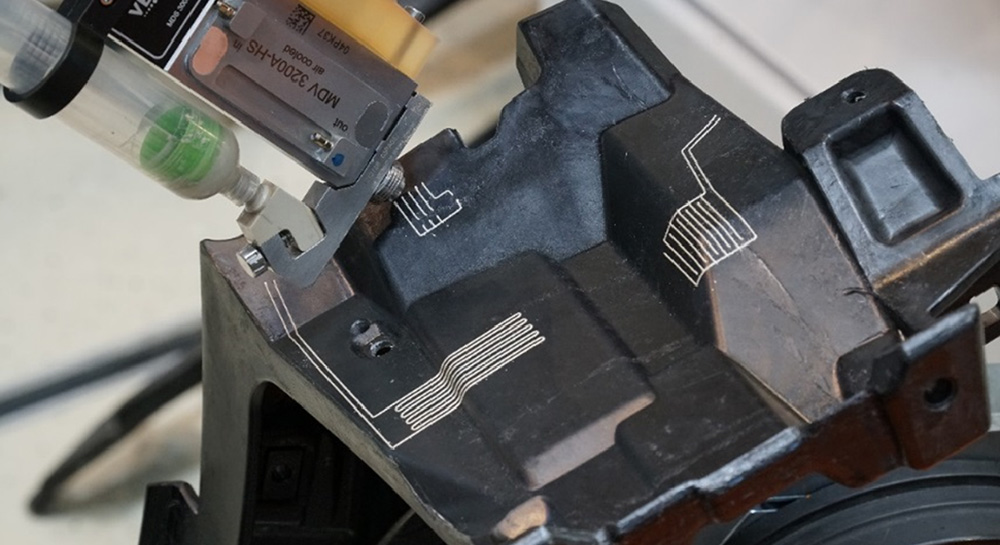

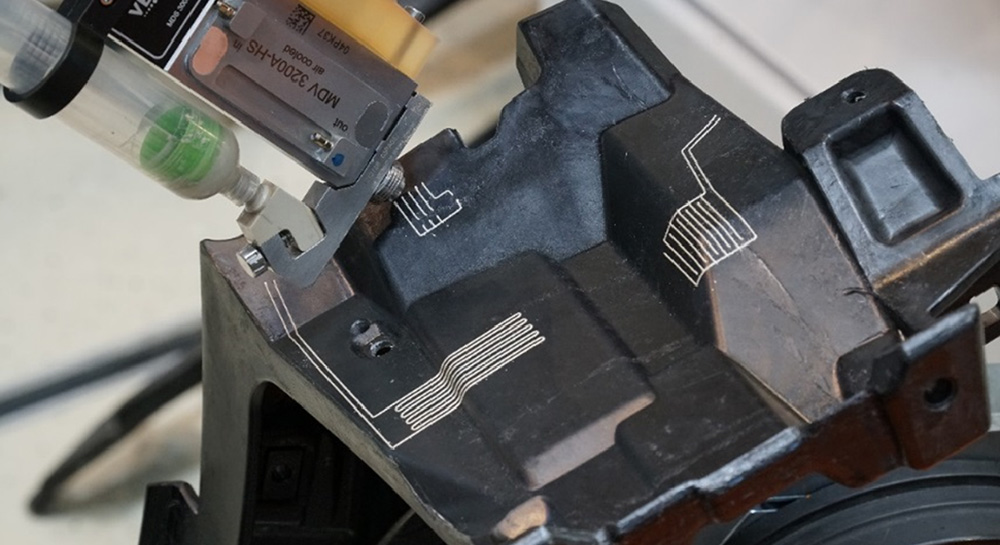

Der Prototypenbau umfasste mehrere entscheidende Schritte: Die CAD-Modellierung diente der präzisen Gestaltung der Komponenten, während die Sensorauslegung und -testung zur Sicherstellung der Funktionsfähigkeit beitrugen. Die Gestaltung des Fertigungsprozesses beinhaltete die Herstellung durch Jet-Dispense-Drucktechnologie, die Nachbehandlung der gedruckten Elemente sowie die Kontaktierung der elektrischen Komponenten. Darüber hinaus spielte die Programmierung von Mikrokontrollern eine wesentliche Rolle, um die Interaktion und Funktionalität der Prototypen zu optimieren.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU