Im Rahmen des Projekts wird eine Fertigungstechnik zur Herstellung von Profilwalzwerkzeugen entwickelt, die für Walzprägeprozesse wie die kontinuierliche und hochratenfähige Produktion von Bipolarplatten eingesetzt werden sollen.

mehr Info

Im Rahmen des Projekts wird eine Fertigungstechnik zur Herstellung von Profilwalzwerkzeugen entwickelt, die für Walzprägeprozesse wie die kontinuierliche und hochratenfähige Produktion von Bipolarplatten eingesetzt werden sollen.

mehr Info

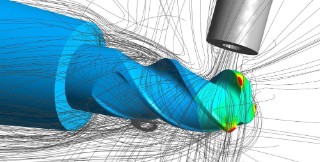

Die SmartTool.connect-Technologie ermöglicht es Ihnen, Ihre Zerspanungsprozesse mithilfe eines aktiven und intelligenten Werkzeughalters zu optimieren. Durch die Integration von kabellosen Komponenten können Prozessdaten wirkstellennah erfasst und in Echtzeit übertragen und ausgewertet werden. Der Bearbeitungsprozess lässt sich auf diese Weise gezielt führen und in einem weiteren Schritt adaptiv regeln. Die Integration von Ultraschalltechnologie zur schwingungsüberlagerten Bearbeitung führt darüber hinaus zu einem verbesserten Spanbruch und verminderter Gratbildung.

mehr Info

Bei der Bohr- und Drehbearbeitung lang spanender Werkstoffe treten oft Probleme hinsichtlich Spanbruch und -abfuhr auf, was zu Beschädigungen an Werkstück und Werkzeug führen kann. Durch Überlagerung des Zerspanungsprozesses mit Ultraschallschwingungen von 20 bis 30 kHz kann dieser positiv beeinflusst werden. Beim Tieflochbohren lassen sich auch unter den Bedingungen einer Minimalmengenschmierung nachweislich kürzere Späne erreichen.

mehr Info

Beim Tiefbohren mit Einlippenbohrern bilden sich Späne, die durch die Nut des Bohrers abtransportiert werden müssen. Hinzu kommen Werkzeugschwingungen und -verschleiß. Mithilfe eines neuentwickelten, nachrüstbaren Systems zur Ultraschallunterstützung können diese Probleme minimiert werden. Ein Effekt: Der Werkzeugverschleiß lässt sich um bis zu 60 Prozent reduzieren.

mehr Info

Erhitzen sich Bohr-, Dreh- oder Fräswerkzeuge während des Fertigungsprozesses, kann dies Ursache für erhebliche Bearbeitungsungenauigkeiten sein. Üblicherweise wirkt man diesem Problem mit einer Vollstrahlschmierung entgegen, was jedoch verschiedene Nachteile mit sich bringt. Vor dem Hintergrund einer energieeffizienten Produktion zeigt sich daher ein Trend zur Trockenbearbeitung bzw. Schmierung mit Minimalmengen. Die wärmebedingte Verformung des Werkzeugs ist dadurch ausgeprägter. Dem lässt sich entgegenwirken, indem man den TCP gezielt versetzt.

mehr Info

Die kryogene Kühlung birgt das Potenzial einer kostengünstigen und energieeffizienten Hochleistungsbearbeitung, welche eine ausreichende Kühlung und gleichzeitige Schmierung gewährleistet. Im Rahmen eines Verbundprojekts werden die Grundlagen zur Fräsbearbeitung hochfester, schwer spanbarer Werkstoffe mit kryogener Kühlung geschaffen. Im Ergebnis können sowohl die Bearbeitungskosten als auch der Zeit- und Energieaufwand bei der Fräsbearbeitung gesenkt werden.

mehr Info