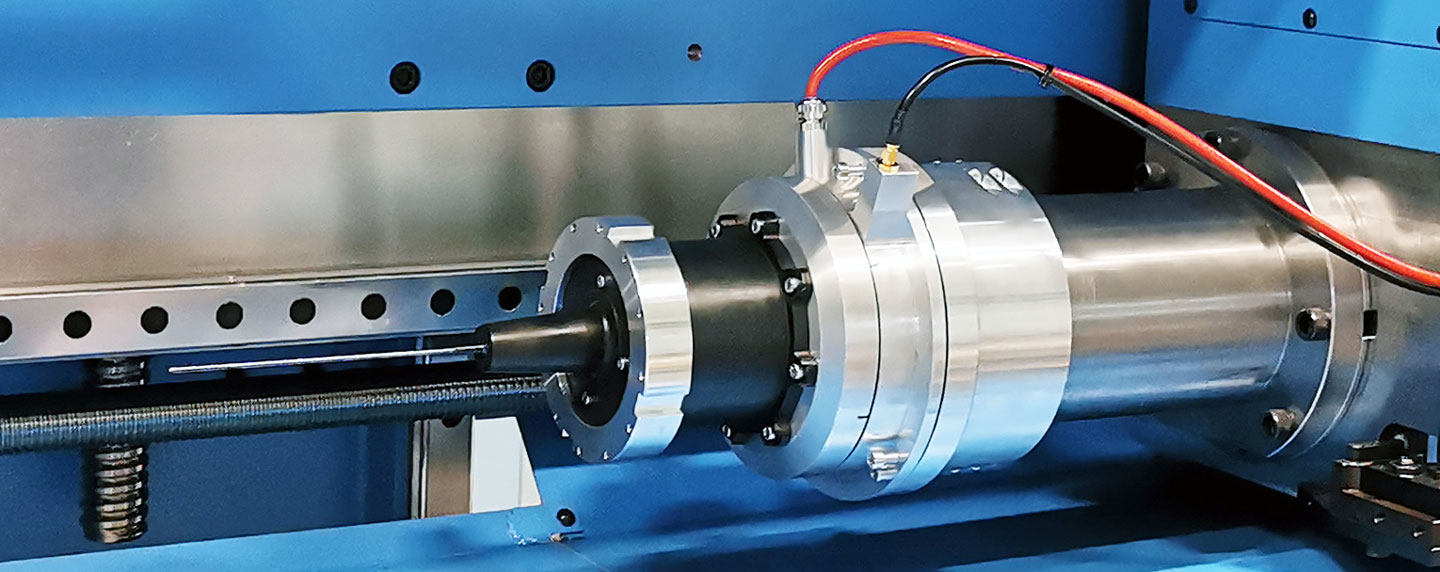

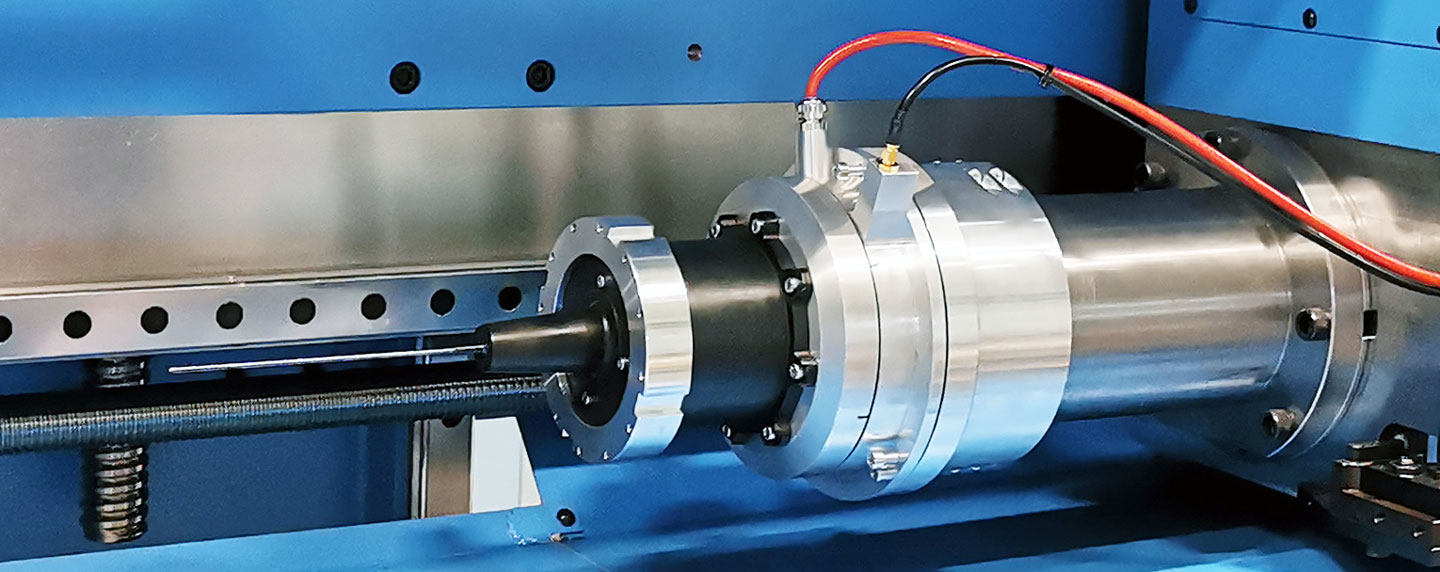

Der Ultraschall-Einlippenbohrer: 60 Prozent weniger Werkzeugverschleiß

Beim Tiefbohren mit Einlippenbohrern bilden sich Späne, die durch die Nut des Bohrers abtransportiert werden müssen. Hinzu kommen Werkzeugschwingungen und -verschleiß. Mithilfe eines neuentwickelten, nachrüstbaren Systems zur Ultraschallunterstützung können diese Probleme minimiert werden. Ein Effekt: Der Werkzeugverschleiß lässt sich um bis zu 60 Prozent reduzieren.

Mit dem System wird der Bohrer zu einer resonanten Schwingung in Vorschubrichtung angeregt. Das ändert die Prozesskinematik und reduziert die Reibung. In der Folge werden Späne besser gebrochen und über den Werkzeugschaft einfach abtransportiert. Auftretende Prozesskräfte und der Werkzeugverschleiß verringern sich, Produktivität und Prozesssicherheit steigen deutlich. Gleichzeitig kann der Ultraschall über ein elektromechanisches Ersatzmodell des Schwing- systems sensorisch verwendet werden. Man erfährt in Echtzeit, wie hoch die Prozesslast ist und kann den Werkzeugzustand überwachen. Weiterhin werden veränderte Bearbeitungssituationen wie Querbohrungen identifiziert, Werkzeugbrüche erkannt oder Materialfehler wie Lunker in Gussteilen detektiert. Durch die Integration in die Werkzeugmaschine wird der Prozesszustand visualisiert sowie eine adaptive Prozessführung ermöglicht.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU