Parallelkinematiken

Zielbranchen

Werkzeugmaschinenbau, Metallerzeugung und -bearbeitung, Maschinenbau

Problemstellung

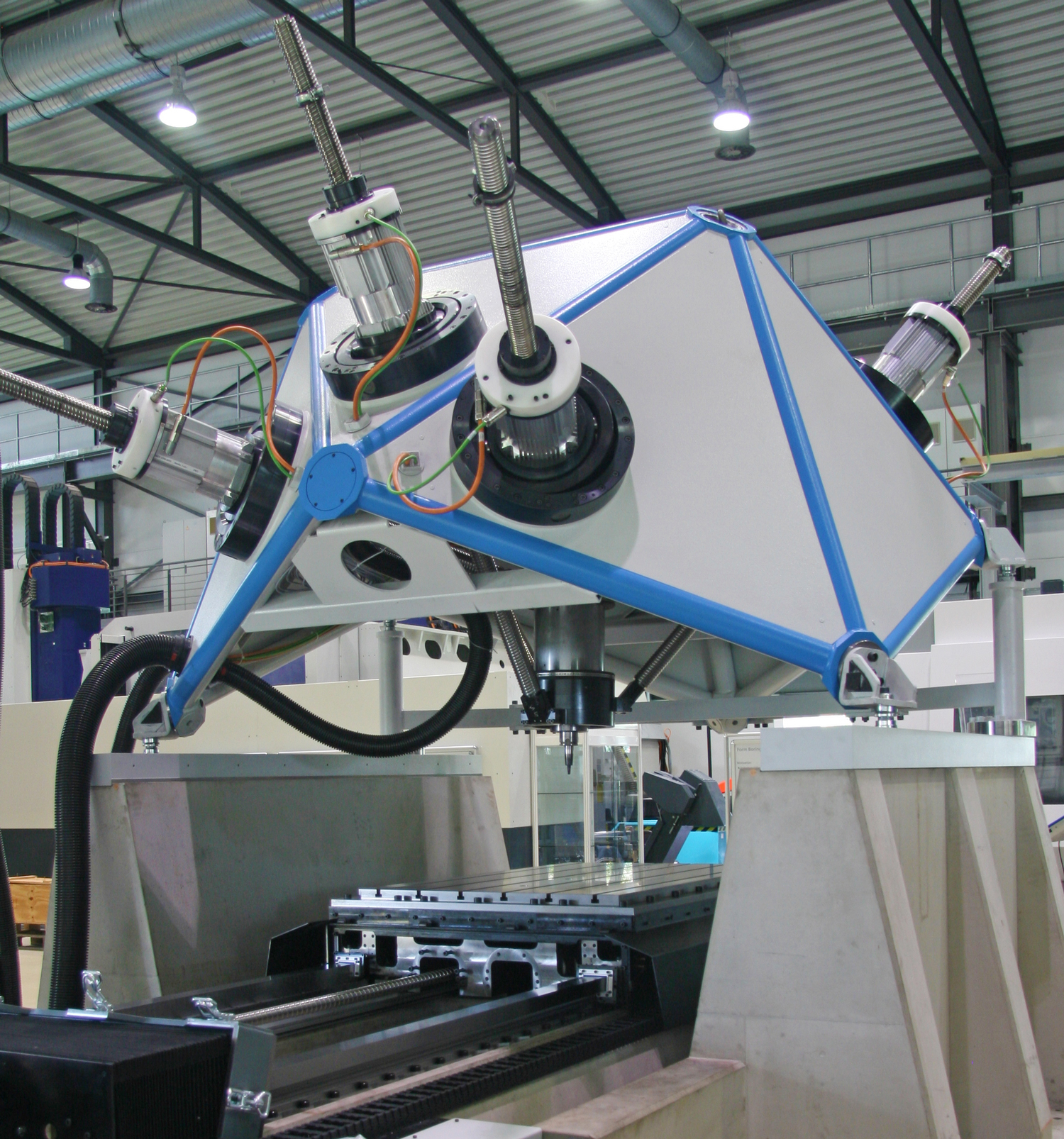

Im Gegensatz zu konventionellen seriellen Strukturen wirken bei einer Parallelkinematik alle Bewegungsachsen direkt auf die zu bewegende Plattform, die z. B. ein Werkzeug aufnehmen kann. Alle Antriebe müssen gleichzeitig – d. h. parallel zueinander – bewegt werden.

Lösung

Theoretische Arbeiten zu parallelkinematischen Mechanismen sind seit langem bekannt, Versuche zur praktischen Anwendung in Werkzeugmaschinen seit Ende der 1970er Jahre. Die jüngere technologische Entwicklung im Werkzeugmaschinenbau hin zur Hochgeschwindigkeitsbearbeitung und 5-Achs-Simultanbearbeitung beförderte den Einsatz dieses Prinzips, bei dem zwei bis sechs Streben eine Spindel tragen und in verschiedene Arbeitslagen bringen. Die zu bewegenden Massen sind dank dieser Konstruktion sehr gering. Somit können hohe Geschwindigkeiten und Beschleunigungen erreicht werden.

Die erste parallelkinematische Werkzeugmaschine am Fraunhofer IWU entstand aus den Anforderungen der Umformtechnik, die kompliziert geformte Werkzeuge benötigt. Das setzt wiederum geeignete Zerspanungstechnik voraus. Eine Fräsmaschine mit Parallelkinematik kann diese hohen Ansprüche erfüllen. Da eine solche Maschine am Markt nicht erhältlich war, begann das Fraunhofer IWU 1996, den Prototyp selbst zu entwickeln. In Zusammenarbeit mit dem Werkzeugmaschinenhersteller MIKROMAT aus Dresden entstand die MIKROMAT 6X HEXA. Mit dem Hexapoden wurde die erste funktionsfähige parallelkinematische Werkzeugmaschine Deutschlands geschaffen. Sie zeichnete sich insbesondere durch ihre Steuerung aus, ein Schwachpunkt bei anderen Prototypen.

Spätere Entwicklungen basierten u.a. auf einer Pentapod-Kinematik. Dieser darauf basierende Maschinentyp wird neben der stationären Bearbeitung auch vorzugsweise für die mobile Bearbeitung beim Kunden vor Ort eingesetzt. Hierfür wurden effiziente Inbetriebnahme- und Kalibrierstrategien entwickelt.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU