Zielbranchen

Werkzeugmaschinenbau, Metallerzeugung und -bearbeitung, Werkzeug- und Formenbau

Problemstellung

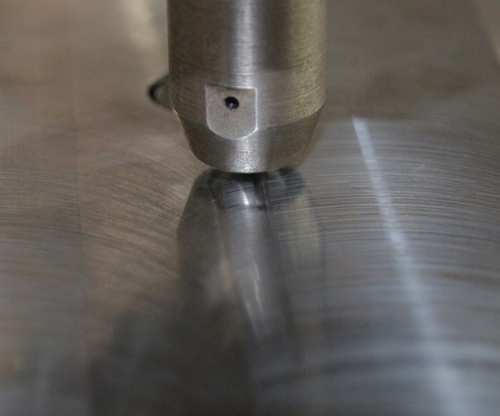

Die Definition optimaler Fertigungsparameter beim Oberflächenhämmern zusammen mit der Bahngenerierung ist ein zeitaufwendiger und in hohem Maße erfahrungsbasierter Prozess. Hierbei ist eine hohe Zahl von unterschiedlichsten Parametern als Randbedingung zu berücksichtigen. Einige Parameter sind dabei a priori nicht bekannt und können sogar von Fall zu Fall unterschiedlich sein. Weiterhin handelt es sich beim Oberflächenhämmern um einen dynamischen Umformvorgang, bei dem auch Abhängigkeiten einiger Parameter von der Umformgeschwindigkeit eine Rolle spielen. Neben diesen Herausforderungen existieren zwischen bestimmten Fertigungsparametern und der generierten Bahn des Hämmerwerkzeugs Wechselwirkungen aufgrund der eingeschränkten Zugänglichkeit oder möglichen Kollisionen. Alle diese Tatsachen erschweren deutlich die Auswahl geeigneter Bearbeitungsparameter sowie die Generierung der Werkzeugbahn.

Lösung

Im Rahmen des Projekts erfolgt die Entwicklung und Erprobung von Strategien zur automatisierten Identifikation optimaler Fertigungsparameter und Werkzeugbahnen auf Basis mathematischer Modelle. Um die Optimierungsaufgaben zu lösen, ohne dabei die Vorbereitungszeit zu verlängern, werden Ansätze zur automatischen Parametrierung von Modellen entwickelt. Die Generierung optimaler Werkzeugbahnen ist nur mit geeigneten Algorithmen umsetzbar, die das Festklopfen mit allen seinen Besonderheiten, mit ausreichender Flexibilität (Fertigung von nahezu im Rahmen physikalischer Grenzen beliebigen Geometrieformen) und mit minimalen manuellen Anpassungen umsetzen kann. Innerhalb eines speziellen Softwaremoduls erfolgt die automatisierte Implementierung von Triggern in den an die Maschine zu übergebenden NC-Programmcodes, die eine automatisierte arbeitsschrittabhängige Ansteuerung des Hämmer-Werkzeuges ermöglicht.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU