Virtuelle Sensoren

Zielbranchen

Werkzeugmaschinenbau, Metallerzeugung und -bearbeitung, Maschinenbau

Problemstellung

Eine gute prädiktive Instandhaltung von Werkzeugmaschinen und Fertigungssystemen, aber auch die optimale Regelung dieser Systeme benötigt eine Vielzahl an Daten. Nicht jeder für die Auswertealgorithmen relevante physikalische Eingangsparameter kann dabei mittels Sensoren erfasst oder durch die Steuerung bereitgestellt werden. Gründe hierfür sind beispielsweise die begrenzte Verfügbarkeit entsprechender Sensoren, die Unzugänglichkeit von Messstellen, eine zu hohe Anzahl an notwendigen physischen Sensoren oder einfach mangelnde Wirtschaftlichkeit einer Sensorintegration. Um trotzdem an die notwendigen Informationen zu gelangen, können modellbasierte Ansätze ein sinnvoller Ansatz sein.

Lösung

Virtuelle Sensoren erweitern die Daten von realen Sensoren. In verschiedenen Projekten wurden oder werden virtuelle Sensoren für fertigungstechnische Fragestellungen auf

- schwingungstechnischem Gebiet: z.B. optimale Antriebsregelung

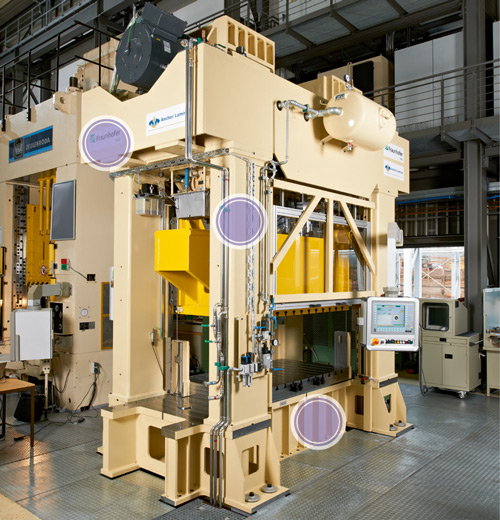

- bruchmechanischem Gebiet: z.B. Überwachung der Restlebensdauer von Pressengestellen

- thermomechanischem Gebiet: z.B. Korrektur thermisch bedingter Fehler entwickelt.

Am Beispiel der Restlebensdauerabschätzung von Pressengestellen soll die Funktion virtueller Sensoren kurz erläutert werden. Zahlreiche Dauerbrüche an Kopfstücken, Stößel und Tischbaugruppe haben hier in der Vergangenheit zu hohen Kosten in Presswerken durch Reparaturmaßnahmen, Produktionsverlagerungen und -verzögerungen geführt. Durch Erfassung der mechanischen Dehnungen bzw. Spannungen im Gestell kann unter Nutzung von Schadensakkumulationshypothemen eine erfasste Belastungshistorie hinsichtlich der zu erwartenden Restlebensdauer bewertet werden. Aufgrund der Vielzahl der rissgefährdeten Stellen ist eine alleinige Erfassung mechanischer Dehnungen mittels Dehnmessstreifen (DMS) jedoch sehr aufwändig bzw. nicht immer möglich (hohe Anzahl an DMS, unzugängliche rissgefährdete Stellen). Um dennoch eine umfassende Belastungshistorie erstellen zu können, wurden hierfür spezielle virtuelle Sensoren entwickelt und angewendet. Die Methode der virtuellen Sensoren basiert im konkreten Fall dabei prinzipiell auf der Kombination einiger weniger real applizierter DMS und einer großen Anzahl virtueller DMS in allen kritischen Stellen des zu überwachenden Gestells. Die Berechnung der virtuellen Sensoren erfolgt dabei mittels eines oder mehrerer Finite-Elemente-Modelle. Unter gewissen Voraussetzungen können die Finite-Elemente-Modelle z.B. mittels Linearkombinationen oder neuronaler Netze ersetzt und damit in ihrer Größe reduziert werden. Durch zusätzliche Algorithmen erfolgt an ausgewählten Stellen eine Überwachung der Funktionalität der virtuellen Sensoren sowie der Funktion aller realer DMS.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU