Maschine 4.0 – Handlungsraum, Systemintegration und Benefit

Wer erinnert sich nicht an den Film »Moderne Zeiten«, in dem Charlie Chaplin am Fließband steht und zwei Schrauben mit zwei Schlüsseln gleichzeitig festzieht? Spätestens, als der Fabrikdirektor den Takt deutlich erhöht, bricht das Chaos aus. Im Film noch Slapstick, für viele Unternehmen aber im übertragenen Sinne weiterhin kostenintensive Realität. Kleine Störungen in einer deutlich komplexeren und durch Globalisierung intensivierten Produktionstechnik sind nach wie vor schwer zu bewältigen, können immense Ressourcen binden und die Nutzung vorhandener Potenziale verhindern.

Im Zeitalter von real gewordener Industrie 4.0 soll das nicht mehr passieren können: Intelligente Maschinen, die vernetzt sind und miteinander kommunizieren, bestimmen selbst, welche von ihnen eine Aufgabe erledigt. Sie sind mit einer Vielzahl unterschiedlichster Sensoren ausgestattet und übermitteln verschiedenste Daten. Das ermöglicht nicht nur die lückenlose Überwachung und Synchronisation der Produktion, sondern auch die Generierung neuer Geschäftsmodelle, die den zukünftigen Erfolg des Unternehmens unterstützen. Doch während die Digitalisierung in der Gesellschaft durch vielfältige Produkte und Services der Bereiche SmartPhone und SmartHome schnell fortschreitet, fällt es Unternehmen weiterhin schwer, die Möglichkeiten der Digitalisierung für ihren Verantwortungsbereich zu ergründen und profitabel zu adaptieren.

Verfügbarkeit steigern, Lebensdauer erhöhen

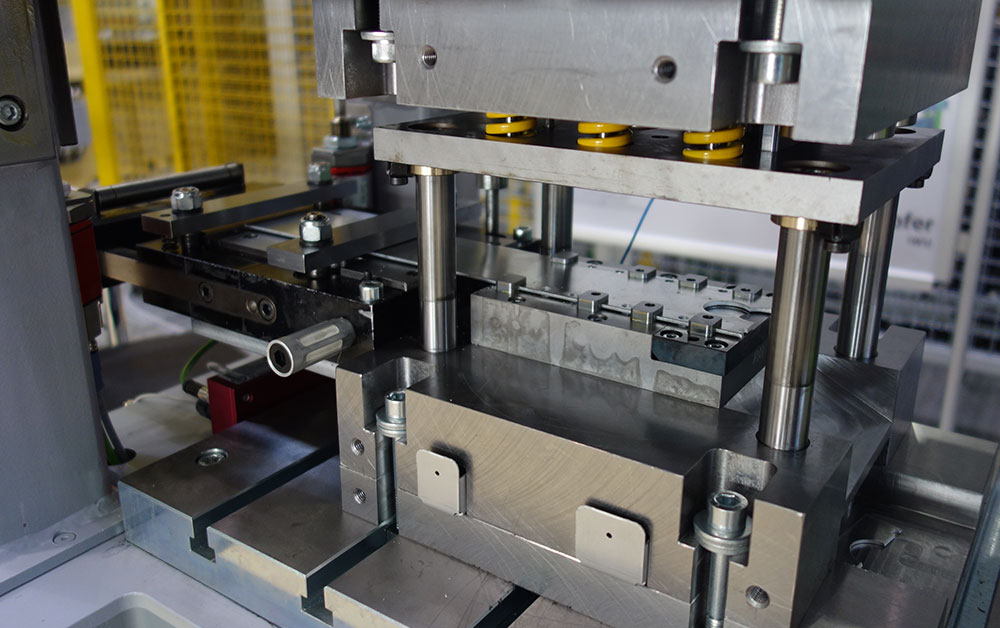

Wie Digitalisierung in der Produktion ganzheitlich gelingen kann, zeigt exemplarisch das am Fraunhofer IWU entwickelte Konzept »Maschine 4.0«. In Form einer zwei Meter hohen, voll funktionsfähigen Umformpresse und ihrem virtuellen Zwilling können mit einer Presskraft von 15 Tonnen Bauteile gelocht, tiefgezogen und beschnitten werden. Neben diesen technologischen Funktionalitäten wird durch Digitalisierung eine lückenlose Überwachung von Prozess bzw. Maschine, Werkzeug und verwendetem Material erreicht. Dadurch kann die Maschinenverfügbarkeit deutlich gesteigert, die Lebensdauer erhöht und auch die Einarbeitungszeit der Werkzeuge signifikant verkürzt werden. Darüber hinaus bietet die Anbindung einer optischen Bauteilprüfung die Möglichkeit, den Produktionsprozess nachhaltig zu stabilisieren.

Reale und virtuelle Sensoren

Eine umfassende Selbstüberwachung der Maschine gelingt durch Sensoren, die an verschiedenen Stellen angebracht sind und beispielsweise Kräfte, Wege und Dehnungsraten messen. Da aufgrund schwerer Zugänglichkeit oder kostenaufwendiger Installation nicht an jeder erforderlichen Position der Maschine Sensoren integrierbar sind, fehlen oft relevante Daten. Hier wurden virtuelle Sensoren entwickelt, die auf Grundlage der realen Sensoren und des virtuellen Zwillings modellbasiert Daten berechnen. Somit können in der Pressenstruktur überall Spannungen überwacht werden, die, insbesondere an hoch belasteten Stellen, zum Bauteilversagen führen könnten. Die Gesamtheit der Daten wird in das neu entwickelte, derzeit einzigartige, softwarebasierte Analyse-Modul »Smart Stamp« eingespeist. Dies bildet damit das Fundament für die Generierung des digitalen Abbildes bzw. virtuellen Zwillings der Presse. Durch zielgerichtete Fusionierung der Daten zu substanziellen Kennzahlen wird die Aussagekraft der verfügbaren Daten signifikant gesteigert. So können z. B. das durch das Werkzeug eingeleitete Kippmoment sichtbar gemacht und der Einfluss auf die Technologie abgeleitet werden. Damit werden Fertigungsungenauigkeiten und erhöhter Werkzeugverschleiß vermieden. Alle Informationen zur Umformpresse und deren aktuellem Zustand können auf einen Blick in Echtzeit dargestellt werden. Grundlage hierfür ist das ebenfalls am Fraunhofer IWU entwickelte Konzept der »Linked Factory«, das es u. a. ermöglicht, umfassende produktionsrelevante Daten in ihrer Komplexität zu reduzieren und somit für Mitarbeiter konkret nutzbar zu machen. Dazu kommen unterschiedliche Technologien zum Einsatz. Intuitiv erfolgt dies beispielsweise unter Nutzung von Augmented / Virtual Reality, aber auch über individuell gestaltbare Key-Performance-Indikatoren, die entsprechend konfiguriert und zusammengestellt werden können.

Integration – Prozesskette Umformen 4.0

Basis für eine ganzheitliche Wirksamkeit einer »Maschine 4.0« ist die Systemintegration in eine zukunftsweisende Prozesskette. Um dieses zu realisieren, wurde das Konzept »Umformen 4.0« am Fraunhofer IWU entwickelt. Damit ist es möglich, im Handlungsfeld der Blechbearbeitung Lösungen zu generieren und darüber hinaus mit bestehenden Ergebnissen zu synchronisieren.

Inline-Werkstofftest

Um durch Digitalisierung eine lückenlose Überwachung von Prozess und Maschine zu erreichen, wird ein Inline-Werkstofftest genutzt, der zu Beginn des Prozesses das zu verwendende Halbzeug hinsichtlich Materialkennwerten prüft. Eine massive Metallkugel schlägt hierfür mit einer definierten Kraft auf das Blech. Anhand der Eindringtiefe der Kugel und ggf. entstehender Materialrisse kann über einen Algorithmus auf die Eigenschaften des Werkstoffs geschlossen werden. Eine Kopplung dieser Daten mit der Maschinensteuerung stellt sicher, dass die Prozessparameter so beeinflusst werden, dass auch mit veränderlichen Materialeigenschaften Gutteile produziert werden können.

Optische Bauteilprüfung

Die gefertigten Bauteile werden nach den Umform- bzw. Schneidprozessen mit dem ebenfalls am Fraunhofer IWU entwickelten Qualitätsüberwachungssystem Xeidana® untersucht. Xeidana® ist eine Software zur Erkennung von Defekten auf Bauteiloberflächen, die während oder auch nach den Fertigungsprozessen eingesetzt werden kann. Enormer Benefit des Systems ist, dass in Echtzeit jedes einzeln produzierte Bauteil auf Fehler überprüft werden kann und damit die Notwendigkeit einer 100%igen Kontrolle und Nachverfolgbarkeit erfüllt wird.

Anwendung in Serie

Verschiedene Bausteine des Konzepts »Maschine 4.0« sind bereits bei OEMs und Tier-1 der Automobilindustrie im Einsatz. In einem weiteren Schritt wird daran gearbeitet, die Sensordaten auch für die Fertigung von Produkten in Wertschöpfungsnetzwerken zu nutzen. Voraussetzung dafür ist die Schaffung eines Ökosystems verschiedener Anwendungen. Institute des Fraunhofer-Verbundes Produktion haben sich zusammengeschlossen, um gemeinsam auf der Plattform Virtual Fort Knox produktionsrelevante Applikationen zu entwickeln und damit die Lösungsgenerierung in diesem strategischen Handlungsraum zu intensivieren. Aktuell werden neuentwickelte Vernetzungsfunktionalitäten im Deutsch-Schwedischen-Testbed Industrie 4.0 als Lösung für die Interaktion der drei Standorte Aachen, Chemnitz, Stockholm verwendet und bieten damit ein exzellentes Beispiel für gelebte Industrie 4.0 über Grenzen hinweg.

Einblick in das Projekt

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU