Innerhalb des Arbeitsgebietes Umformmaschinen ist das Fraunhofer IWU bevorzugter Partner bei der Entwicklung agiler und smarter Umformsysteme. In enger Kooperation mit unseren Auftraggebern und Partnern entwickeln wir gemeinsam innovative Produkte bis zur Marktreife – wenn gewünscht beginnend mit der ersten Idee für ein neues System.

Agile Umformsysteme für die Produktion der Zukunft

Unsere Handlungsfelder

Konstruktion und Optimierung

Wir gestalten die Systeme für die Produktion von morgen.

- Konzeption, Auslegung und Konstruktion von Maschinen und Komponenten

- FEM-Simulation (statisch, dynamisch, thermisch)

- Unterstützung bei der Beschaffung von Maschinen und Komponenten

- Entwicklung von Baureihen und Leistungsklassen

- Schadensanalysen und Gutachten

Digitalisierung von Umformmaschinen

Wir helfen, Maschinen zu verstehen und Prozesse zu optimieren.

- Experimentelle Eigenschaftsentwicklung von Maschinen

- Identifikation kritischer Belastungszustände

- Digitaler Maschinenzwilling

- Virtuelle Sensoren

- Geschäftsmodell-Entwicklung

Hydraulik

Wir gestalten Betriebsstrategien und Regelungskonzepte.

- Projektierung und Auslegung von hydraulischen Antrieben und Systemen

- Systemsimulation (hydro-mechatronische Analyse)

- Regler-Design und -Optimierung

- Experimentelle Analysen

- Energetische Optimierung

Intelligente Komponenten

Wir schaffen Transparenz und erweitern die Funktionalität.

- Sensorentwicklung und -integration

- Virtuelle Sensitivitätsanalysen und Sensorauslegung

- Realisierung und Felderprobung smarter Produkte

- Algorithmen- und Softwareentwicklung

- Entwicklung von Sensor-Aktor-Systemen und autarke Regelung

Unser Angebot

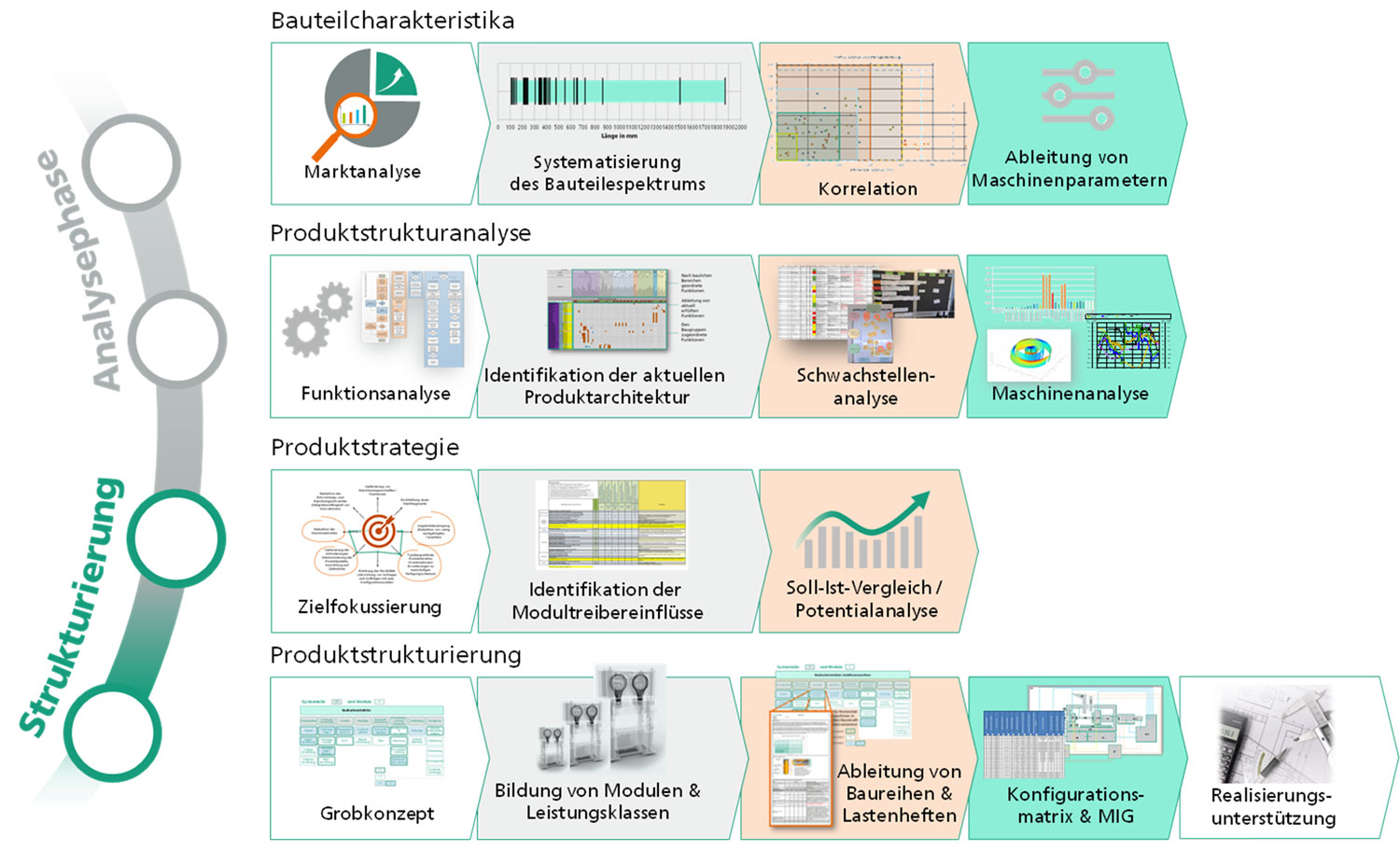

Unsere Experten beraten und unterstützen methodisch bereits in frühen Phasen der Produktentwicklung. So legen wir den Grundstein für die zielorientierte Entwicklung passfähiger Lösungen. Dabei legen wir besonderen Wert auf die Einbindung aller Stakeholder – intern und extern. Somit entstehen belastbare Anforderungsprofile und Produktarchitekturen von Stand-alone-Maschinen bis zu komplexen verketteten Anlagen und Produkt-Service-Systemen.

Die Produktion braucht Hardware. Wir können Hardware von klein bis ganz groß! Das Konstruktions-Know-how ist die Basis für funktionale Lösungen. Unsere Konstrukteure unterstützen Maschinenentwicklungen wenn gewünscht bis hin zur geprüften Fertigungszeichnung – egal, ob kleine Versuchsanlagen und Prototypen oder Großpressen für den Serieneinsatz 24/7. Um Fehler und Unzulänglichkeiten schon im Entstehen zu vermeiden, setzen wir auf die kontinuierliche Begleitung durch Systemsimulationen. Durch umfangreiche Fertigungskapazitäten am Fraunhofer IWU und gemeinsam mit einem starken Netzwerk an Zulieferern realisieren wir die entstandenen Systeme im Haus oder bei unseren Auftraggebern. So können bereits bei Vorabmontagen und Inbetriebnahmen die Funktionen geprüft und aufwändige Iterationen beim späteren Produktionsstart reduziert werden.

Ressourceneffizienz, Circular Economy, Nachhaltigkeit und Kosten – die Anzahl der Treiber für Retrofits werden vielzähliger und spielen künftig eine immer größere Rolle bei Investitionsentscheidungen und im Lebenszyklus von Umformmaschinen. Gemeinsam mit unseren Partnern realisieren wir Retrofitlösungen und verpassen alten Maschinen ein Second Live. Die Retrofitangebote reichen dabei von der Wiederherstellung und Optimierung ursprünglicher Funktionen bis zur Umsetzung von Digitalisierungs-Bausteinen und der Transformation hin zu einem cyber-physischen Produktionssystem mit digitalem Zwilling.

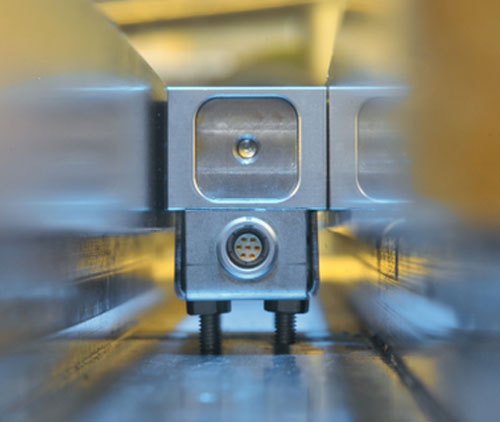

Digitalisierung beginnt oftmals an der Komponente. Die Integration von Sensoren in Maschinenkomponenten und Baugruppen kann dabei knifflig sein: Welche Stellen sind die sensitivsten? Welche Sensoren sind geeignet? Wie sehen die Datenströme und Auswertealgorithmen aus? Fragen, auf die wir Antworten geben. Profitieren Sie von unserem Know-how zur Überführung konventioneller Komponenten und Baugruppen in kognitive Systeme. Eine Herausforderung besteht oftmals in der Identifikation passender Algorithmen zur Auswertung der Sensordaten. Der Mix aus Systemkenntnis und modernen KI-basierten Algorithmen ermöglicht sogar die Aufnahme von Sensordaten an Orten, wo keine physischen Sensoren appliziert werden können – virtuelle Sensoren an realen Komponenten.

Qualitätsprobleme, Werkzeugverlagerungen oder systematische Optimierung der TryOut- und Produktionsprozesse: Die Eigenschaften von Umformmaschinen wie Durchbiegungsverhalten, geometrische Genauigkeit oder Kippung des Stößels spielen eine entscheidende Rolle. Dennoch liegen diese Werte meist nur rudimentär oder gar nicht vor. Aufwendige Fehlersuchen und Trial&Error-Vorgehen sind die Regel. Mit einer vielfach erprobten, eigenen Messroutine können unsere Experten des Fraunhofer IWU Abhilfe schaffen. Innerhalb kurzer Zeit können Umformmaschinen mit speziellem Messequipment charakterisiert werden – der Fingerabdruck der Presse wird sozusagen aufgenommen. Dies geschieht komplett ohne CAD-Daten. Mithilfe dieser Informationen können bspw. Werkzeuge schneller eingearbeitet oder bereits in der Entwicklungsphase passend bombiert werden, Fehler in der Produktion eher erkannt und Vorgehensweisen objektiviert werden. Die Größe und Art der Presse spielt bei dem vom Fraunhofer IWU entwickelten Vorgehen keine Rolle.

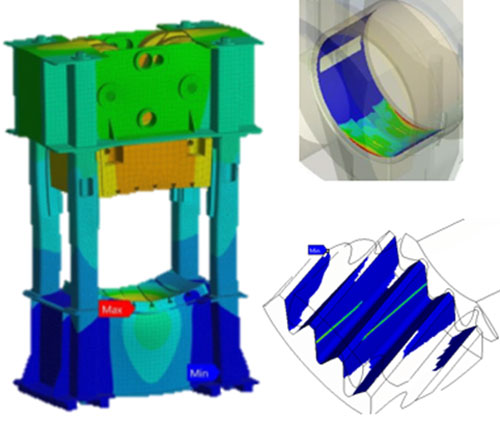

Risse in Struktur- und Antriebskomponenten wie Gestell, Zahnrad oder Kopfstück sind bei Pressen keine Seltenheit. Oftmals wirken sich neue Belastungsregime, Konstruktionsanpassungen oder Änderungen im Antrieb einschränkend auf die Lebensdauer struktureller Maschinenteile aus. Schleichende Rissentstehung oder spontanes Totalversagen von Bauteilen sind die Folge. Wenn dies der Fall ist, sind wir zur Stelle – egal wo. Profitieren Sie von einem erfahrenen Team für die Erstellung von fachlichen Schadensgutachten und Analyse der Schadensursachen. Sehr gern entwickeln wir für Sie Reparaturlösungen, die wir mit unseren Partnern realisieren, sodass ein neuer Schaden gar nicht erst wieder eintritt.

Schäden im Vorfeld vermeiden: Ermüdungsfestigkeitsanalysen an komplexen Strukturkomponenten helfen, bereits bei der Konstruktion Schweißnähte und Geometrien richtig zu dimensionieren. Dabei braucht es Erfahrung und Know-how, um die richtigen Lastannahmen und Simulationsmethoden anzuwenden. Gern unterstützen wir bei derartigen Berechnungen nach geltenden Normen und Richtlinien mit FEM-Simulationen (statisch und dynamisch), experimentellen Verifikationen, Nachweisen und Schweißvorschriften.

Hydraulische Systeme sind im Pressenumfeld nicht wegzudenken, obwohl die Projektierung und Vorhersage des Verhaltens hydraulischer Systeme nicht trivial ist. Gern unterstützen wir Sie mit Systemsimulationen zur Auslegung von hydraulischen Antrieben und Reglerstrukturen. Die Ergebnisse der theoretischen Betrachtungen können direkt in eine Projektierung des Hydrauliksystems führen. Gemeinsam mit einem starken Netzwerk an Hydrauliksystemanbietern realisieren wir Ihren Hydraulikantrieb – professionell und energieoptimal.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU