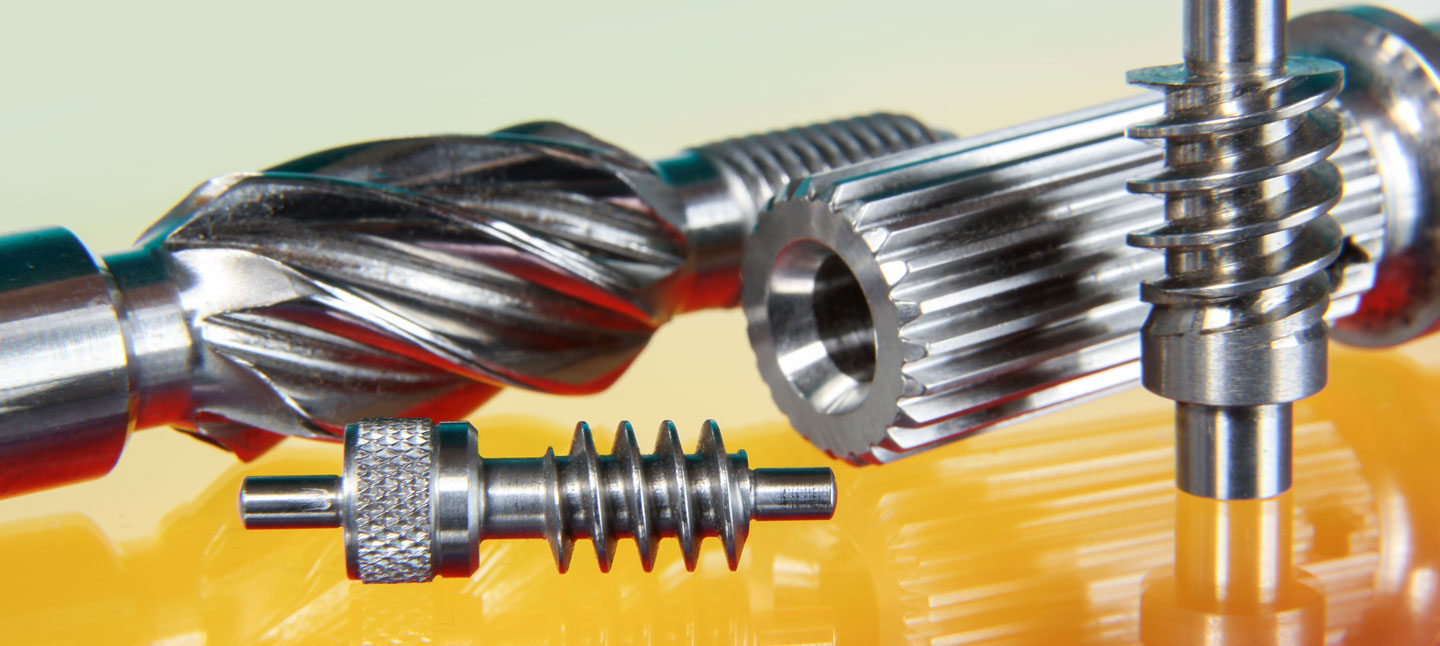

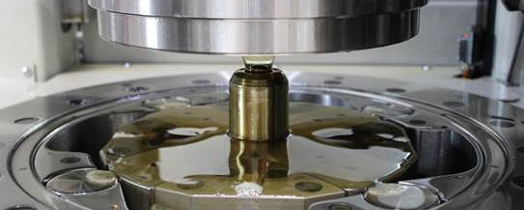

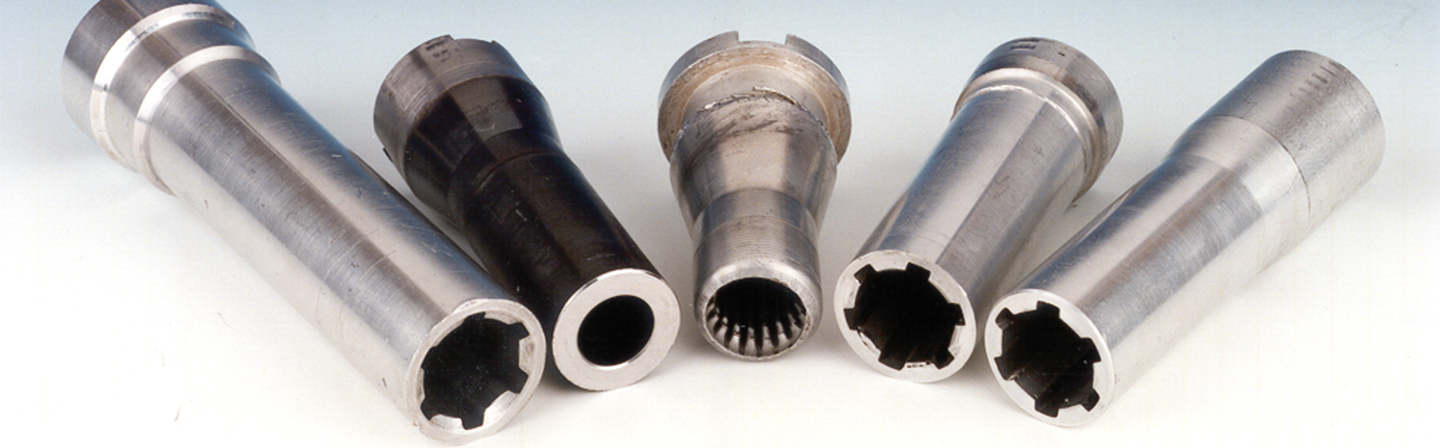

Unser Hauptgeschäftsfeld ist der Fahrzeugbau. Wir orientieren uns am »Auto der Zukunft«, das durch sparsamen Ressourceneinsatz sowie geringstmögliche Umweltbelastung in Form von Treibstoffverbrauch und Schadstoffemission im Betrieb gekennzeichnet ist. Wichtige Entwicklungstrends sind z. B. die Elektromobilität sowie sparsamere, leistungsfähigere und umweltverträglichere Verbrennungsmotoren. Dafür entwickeln wir Lösungen – von Getriebe- und Antriebsstrangkomponenten bis zu Komponenten des Motors, Fahrwerks und der Lenkung. Unsere Kernkompetenz besteht in der Entwicklung von Prozessen für die Herstellung von Massiv- und Hohlwellen, Verzahnungen sowie Struktur- und Fahrwerksteilen. Zu den am Fraunhofer IWU realisierbaren Technologien gehören u. a. das Schmieden, Axialformen, Profil- und Verzahnungswalzen, Fließpressen, Bohrungsdrücken und das Rundkneten.

Trends

- ressourceneffiziente, umformbasierte Prozessketten

- funktions- und masseoptimierte Bauteile (Antriebsstrang)

- verkürzte Prozesszeiten

- Vermeidung von Materialverlust und Erhöhung des Materialausnutzungsgrades

- verbesserte Bauteileigenschaften durch Einbringung umformtechnischer Effekte

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU