Mehr Effizienz durch Funktionsintegration

Das Bestreben, mit möglichst wenigen Bauteilen eine maximale Funktionalität zu erreichen, ist eine wesentliche Triebkraft für den kreativen Ingenieur. Funktionsintegration ist unbestritten der entscheidende methodische Ansatz zum Erreichen einer nachhaltigen Ressourceneffizienz. Bauteilgeometrie und spezifische Werkstoffeigenschaften werden lokal optimal aufeinander angepasst. Trotz komplexer Anforderungsbilder und hoher Funktionsdichte wird jede Funktion dabei nur einmal realisiert und zwar am richtigen Ort und zur richtigen Zeit. Unter dem Stichwort Mischbauweise findet dieser Ansatz seine Anwendung in der Automobilindustrie und gilt als Entwicklungstrend zur Realisierung hoher Leichtbaugrade.

Das Fraunhofer IWU treibt das Thema Funktionsintegration unter vier Aspekten methodisch voran:

- Komplexität: Neue Technologien der generativen Fertigung, auch bekannt als 3D-Druck, werden angewendet, um einen neuen Grad an geometrischer Variablität zu erreichen und somit Funktionsintegration auf engstem Bauraum umzusetzen. Neben dem bereits weit verbreiteten reinen Kunststoff- oder Metalldruck ist es am Fraunhofer IWU auch möglich, Faser-Kunststoff-Verbunde direkt zu drucken und gezielt zu applizieren.

- Simplizität: Durch die Integration von Sensoren und Aktoren aus Smart Materials wird eine selbsttätige Anpassung an veränderliche Umgebungsbedingungen ermöglicht und führt zu einer drastischen Reduktion der Bauteilkomplexität.

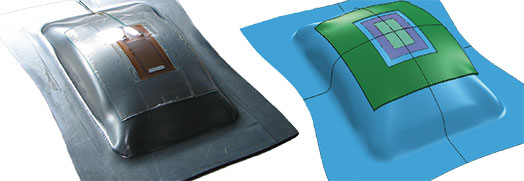

- Multifunktionalität: Hybride Strukturen bieten neben dem Leichtbaupotenzial auch die Möglichkeit der Funktionserweiterung.

- Technologievielfalt: Die Erschließung textiler Technologien für Bauteile aus Faserkunststoffverbunden ermöglicht eine hohe Variabilität in Geometrie und Eigenschaften.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU