Warum die Applikation von Glasfasern neu gedacht werden muss

Die Glasfasertechnologie ermöglicht es, in der Datenübertragung physikalische Grenzen zu überwinden. In der Beleuchtungstechnik können flache, flexible und leichte Leuchtmittel realisiert werden. Beide Anwendungsbereiche können so mit keiner anderen Technologie gelöst werden. Für die Umsetzung ist eine sorgfältige Integration der Fasern entscheidend für die optimale Funktion.

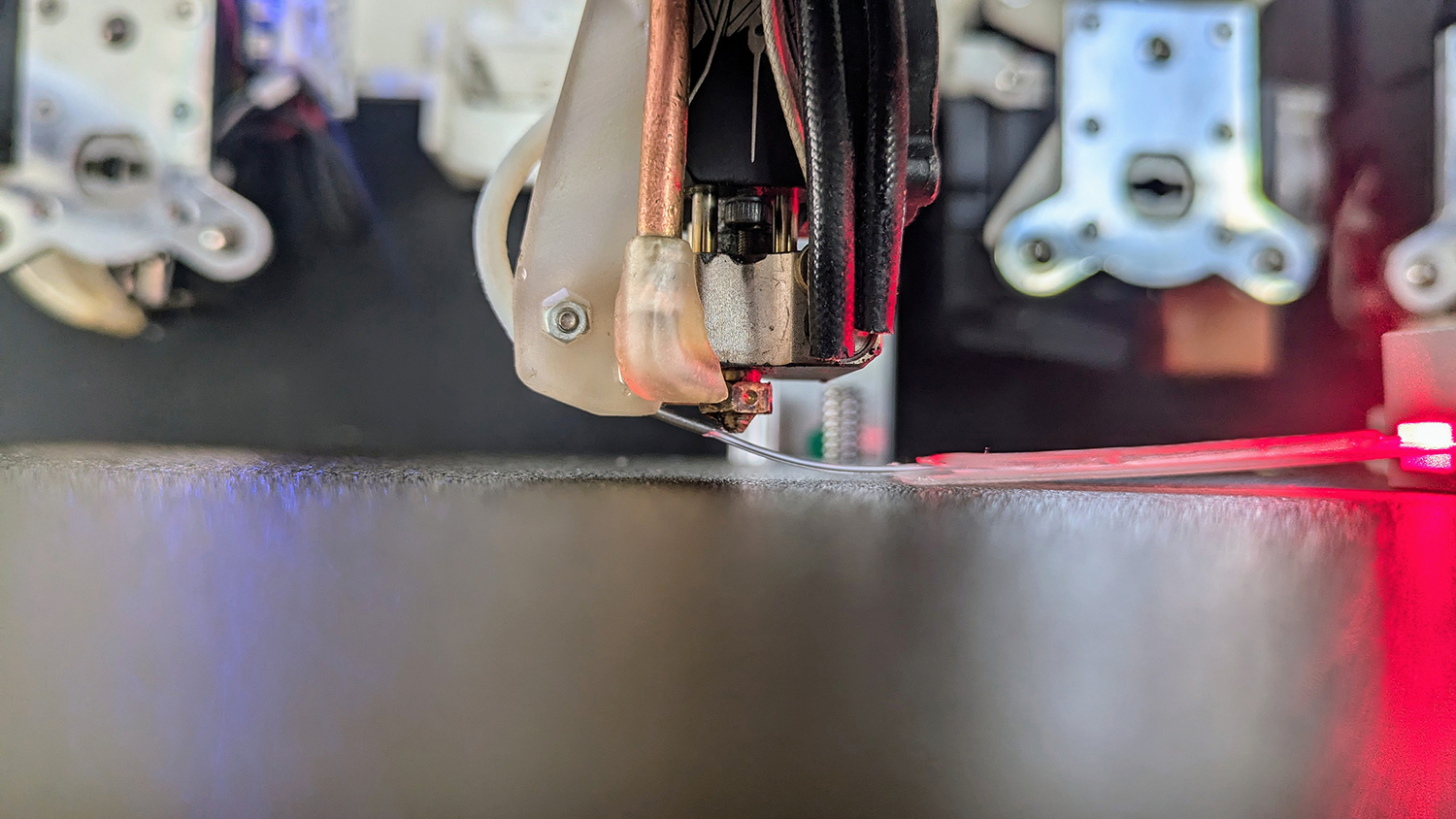

Derzeitige Methoden zur Applikation von Glasfasern sind oft manuell und zeitaufwendig, was zu hohen Produktionskosten und längeren Fertigungszeiten führt. Manuelle Applikationen können zu Inkonsistenzen in der Qualität und Präzision führen, was die Zuverlässigkeit der Endprodukte beeinträchtigt. Zudem bieten traditionelle Methoden weniger Flexibilität in Bezug auf die Integration von Glasfaserfunktionalitäten in komplexe Bauteilgeometrien, was die Designmöglichkeiten einschränkt.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU