Messe München, 24. – 27. Juni 2025, Stand A4.319

One-Stop-Shop für den Anlagen-, Maschinen- und Fahrzeugbau: Fraunhofer-Allianz autoMOBILproduktion schnürt attraktives Paket für die automatica

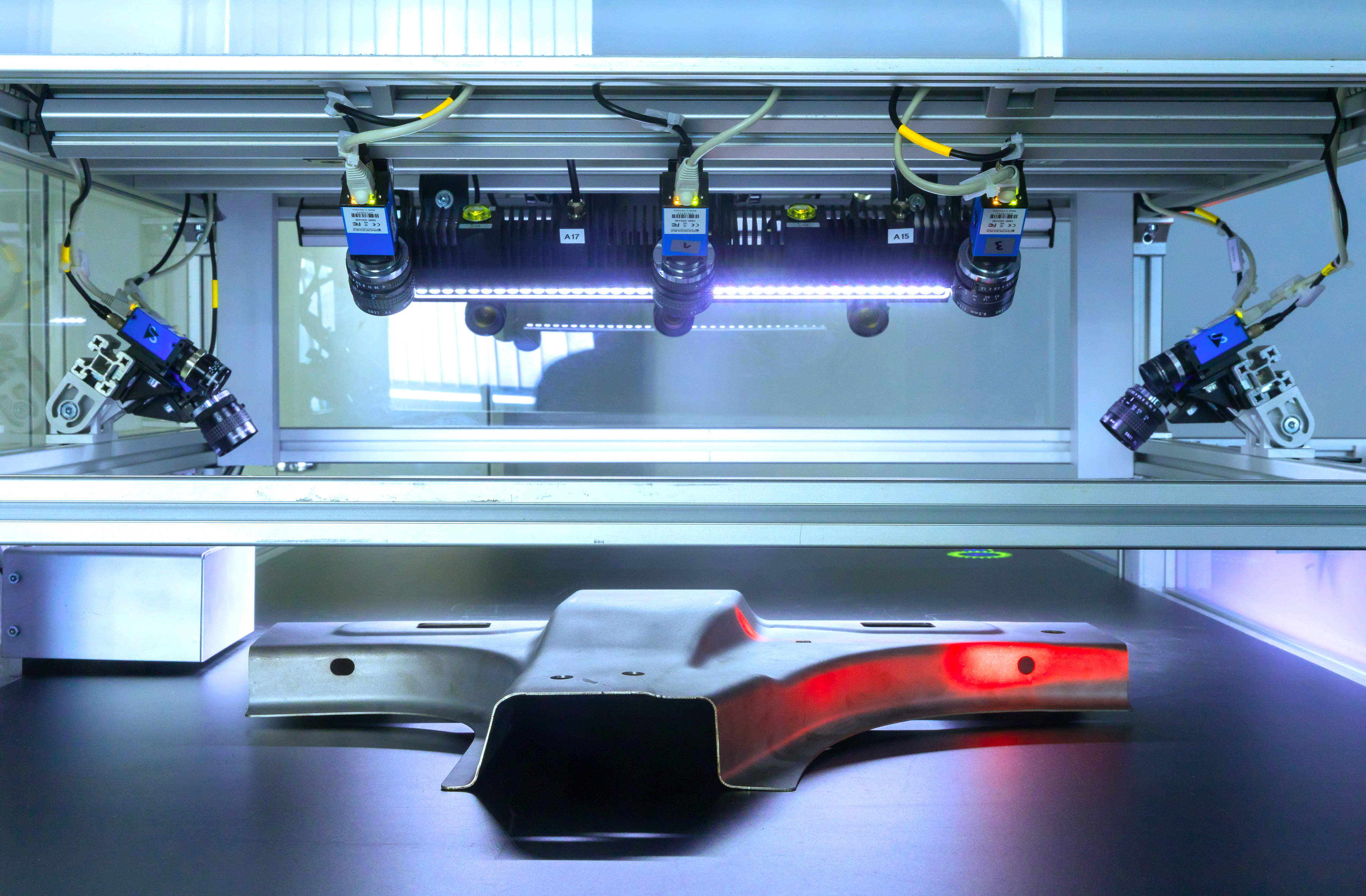

Mit den Schwerpunkten selbstoptimierende Anlagen, flexible und wandlungsfähige Fabriken, Mensch in der Produktion sowie agile Prozessketten sind die 17 Institute der Fraunhofer-Allianz autoMOBILproduktion leistungsstarke Partner für die Industrie. Den Messebesuchern der automatica stellt die Allianz intelligente Automatisierungslösungen einschließlich Qualitätssicherung, praxisorientierte VR- und AR-Anwendungen und hochbelastbare Sensorik zur Prozesssteuerung vor.

GreenBotAI macht Roboter flexibler und senkt ihren Energieverbrauch um bis zu 25 Prozent

Kleinere Losgrößen anstelle von Masse, komplexere Produktionslinien, steigender Wettbewerbsdruck, instabile Lieferketten: Vor diesem Hintergrund nimmt sich das deutsch-französische Forschungsprojekt GreenBotAI der Robotik an. Drei Stoßrichtungen stehen dabei im Vordergrund – auch in Pandemiezeiten die Produktion künftig nicht mehr abreißen zu lassen, Europas Unabhängigkeit in der Produktionsautomatisierung zu stärken und den Energieverbrauch von Roboteranwendungen in europäischen Fabriken deutlich zu senken. Technisch setzt GreenBotAI bei den Reaktions- und Latenzzeiten von Industrierobotern, einer optimierten Bahnplanung sowie der Ausführung bestimmter Aufgaben noch während der Roboterbewegung (»on-the-fly«) an. Ohne Zwischenstopp ist dann beispielsweise die Aufnahme von Bildern zur Objekterkennung für die gewünschte Handlings- oder Montageaufgabe möglich. In dem deutsch-französischen Forschungsprojekt ist das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU Konsortialführer.

Ohne Austausch von Robotern den Energieverbrauch reduzieren

GreenBotAI arbeitet an mehreren Stellhebeln, um den Energieverbrauch in einer Größenordnung von bis zu 25 Prozent zu senken. Dazu zählen datenreduzierte KI-Modelle, beschleunigte Greifaufgaben und eine verringerte Rechenleistung.

Komplexe Bewegungsabläufe mit simplen Bildinformationen steuern

Ein mit industrieller Kameratechnik in 3D aufgenommenes Einzelbild des Bauteils und wenig Rechenleistung genügen, damit der Roboter dieses Bauteil aufnehmen, überprüfen und in die gewünschte Position bringen kann. Mittlerweile gelingt auch das Fügen von Bauteilen auf laufenden Förderbändern.

Im Demonstrationsaufbau für die automatica ermittelt die Steuerungssoftware auf Basis der Bildinformation die Positionen aller Objekte relativ zum Roboter, berechnet die Roboterbahn und bestimmt die Griffposition. Nun kann der Roboter in das bereitstehende Magazin mit Spreiznieten greifen. Solche Befestigungselemente finden beispielsweise in der Automobilindustrie Verwendung, um Verkleidungsteile zu fixieren. Der Roboter fasst das Bauteil am glatten, zylinderförmigen Ende und trackt die Bewegung eines auf dem Fördersystem transportierten B-Säulenfußes – in dieses Bauteil soll der Roboter den Niet einsetzen. Dabei findet keinerlei Kommunikation zwischen Roboter und Förderband statt; die Prognose der Bandbewegung auf Basis der Bildinformationen genügt. Schließlich gibt eine echtzeitfähige Auswertung von Kraftdaten dem Roboter vor, wie er den Niet in den B-Säulenfuß einpassen soll. Dies funktioniert mit einer smarten Anwendung von KI, die den Tastsinn des Menschen imitiert; alle realen Aktionen des Roboters werden zusätzlich über einen Digitalen Zwilling visualisiert. Abschließend übernimmt die am Fraunhofer IWU entwickelte Software Xeidana® die Kontrolle, ob der Niet entsprechend den Vorgaben eingesetzt ist.

Intuitives Arbeiten mit physikalisch korrekt simulierten, flexiblen Bauteilen in XR-unterstützer Montage- und Demontageplanung

Die Planung von Montage- und Demontageprozessen stellt insbesondere bei der Verwendung von flexiblen Bauteilen – etwa Kabeln, Schläuchen oder flächigen flexiblen Bauteilen – eine besondere Herausforderung dar. In frühen Entwicklungsphasen fehlt es oft noch an physischen Prototypen, um die technische Umsetzbarkeit, die Bauraumzugänglichkeit (Sichtbarkeit und Erreichbarkeit) oder das Beschädigungspotenzial beim Ein- oder Ausbau realitätsnah zu bewerten. XR-Umgebungen (Virtual und Augmented Reality) in Kombination mit physikalisch korrekt simulierten Bauteilen bieten hier eine leistungsstarke, intuitiv nutzbare Lösung.

Die virtuelle Planung spart Zeit und Kosten durch einen reduzierten Bedarf an teuren physischen Prototypen und schnelleren Iterationen, die wesentlich zu verkürzten Entwicklungszeiten beitragen. Darüber hinaus eröffnet der intuitive Umgang in XR bereichsübergreifend den frühen Zugang zum Designprozess, etwa für Experten und spätere Anwender aus der Montage.

Dank der Anbindung an leistungsstarke Grafik-Engines wie Unity, Unreal Engine oder NVIDIA Omniverse können mit der am Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM mitentwickelten Softwarelösung IPS Cable Simulation auch komplexe Montageszenarien interaktiv und immersiv erlebbar gemacht werden.

Nähere Informationen: Kabel, Schläuche und flexible Strukturen - Fraunhofer ITWM

Sensoreinsätze mit Dünnschichtsensoren, die Produktionsprozesse und Werkzeugverschleiß überwachen

Das Fraunhofer IST stellt innovative Dünnschichtsensoren vor, die direkt auf der Oberfläche von Werkzeugen aufgebracht werden und eine ortsaufgelöste Echtzeit-Messung der Temperatur in den entscheidenden Belastungsbereichen eines Spritzgießprozesses ermöglichen. Im Rahmen von Industrie 4.0 ist die präzise Erfassung und Überwachung wichtiger Parameter wie Temperatur- und Druckverläufe im Kunststoffspritzguss von großer Bedeutung. Der präsentierte Werkzeugeinsatz verfügt über 13 Messstellen, welche die Fließfront während des Prozesses überwachen. Dank der hohen Verschleißfestigkeit des Dünnschichtsystems ist es sogar möglich, Prozesse mit hohem Anteil an Glasfaser und Rezyklat dauerhaft zu überwachen. Dies stellt einen wichtigen Schritt zur Verwendung nachhaltiger Materialien in der Produktion im Sinne der Kreislaufwirtschaft dar. Mithilfe einer neu entwickelten Elektronikeinheit können die Daten in Echtzeit ausgelesen, verarbeitet und mittels KI bereits vor dem Öffnen der Anlage zuverlässige Aussagen über die Bauteilqualität gemacht werden. Dadurch lassen sich Prozesse effizient anpassen und optimieren.

Nähere Informationen: Sensorik – Dünnschichtsensoren für industrielle Anwendungen

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU