Verfahren zur wertschöpfenden Analyse und Regelung von industriellen Produktionsprozessketten: Coupled Process Analysis – CPA

Was ist die Herausforderung?

Innerhalb einer industriellen Prozesskette geben die Feinheiten jedes Einzelschritts den Ausschlag für die Qualität des entstehenden Produkts. Dabei können die Anzahl an Parametern und Variationsmöglichkeiten, die sich unterschiedlich stark auf das Ergebnis auswirken, schnell ein Maß erreichen, das für den Menschen nur noch durch Hilfsmittel beherrschbar wird.

Als weitere Herausforderung kommt hinzu, dass Parameter und Prozesskenngrößen in unterschiedlicher Form (diskrete Messwerte, Kurven, flächige Informationen) und aus unterschiedlichen Quellen (eigene oder gelieferte Messungen, Simulationen) vorliegen können. Meist ist zusätzlich nur eine vergleichsweise kleine Datenbasis vorhanden. Denn im Gegensatz zur reinen Informationsdatenanalyse, beispielsweise von Suchanfragen oder Personennetzwerken im Internet, ist die Basis im produzierenden Umfeld oft sehr viel geringer. An dieser Stelle kommen konventionelle Verfahren der modellgestützten Datenanalyse schnell an ihre Grenzen.

Welche Lösung haben wir für Sie?

Bei der »Coupled Process Analysis« (CPA) handelt es sich um ein in mehreren Industrieprojekten verifiziertes, statistisches Verfahren, das genau auf die individuellen Anforderungen des produzierenden Gewerbes abgestimmt ist. Die CPA ist in der Lage, bereits nach wenigen Fertigungsdurchläufen qualitätsrelevante Prozessparameter zu erkennen und entsprechende Kompensationsvorschläge in angepassten Regelschleifen abzuleiten. Optimierungen können sowohl einzelprozessspezifisch, z. B. für die Sicherstellung der Herstellbarkeit, als auch über die gesamte Prozesskette hinweg zur Sicherstellung der übergeordneten Produktqualität eingesetzt werden. Durch die Möglichkeit, die CPA direkt mit entsprechenden Aktoren verknüpfen zu können, kommt man schnell vom Zustand der Datensammlung zum direkten Nutzen.

Was steht jetzt konkret zur Verfügung?

Bei der CPA handelt es sich um einen fertig entwickelten Softwarekern, der über eine breite Schnittstellenbasis verfügt und innerhalb kürzester Zeit in nahezu jede Planungs- bzw. Produktionsumgebung integriert werden kann. Die ersten Erkenntnisse liegen zumeist bereits zwei Wochen nach Projektstart vor.

Projektreferenzen

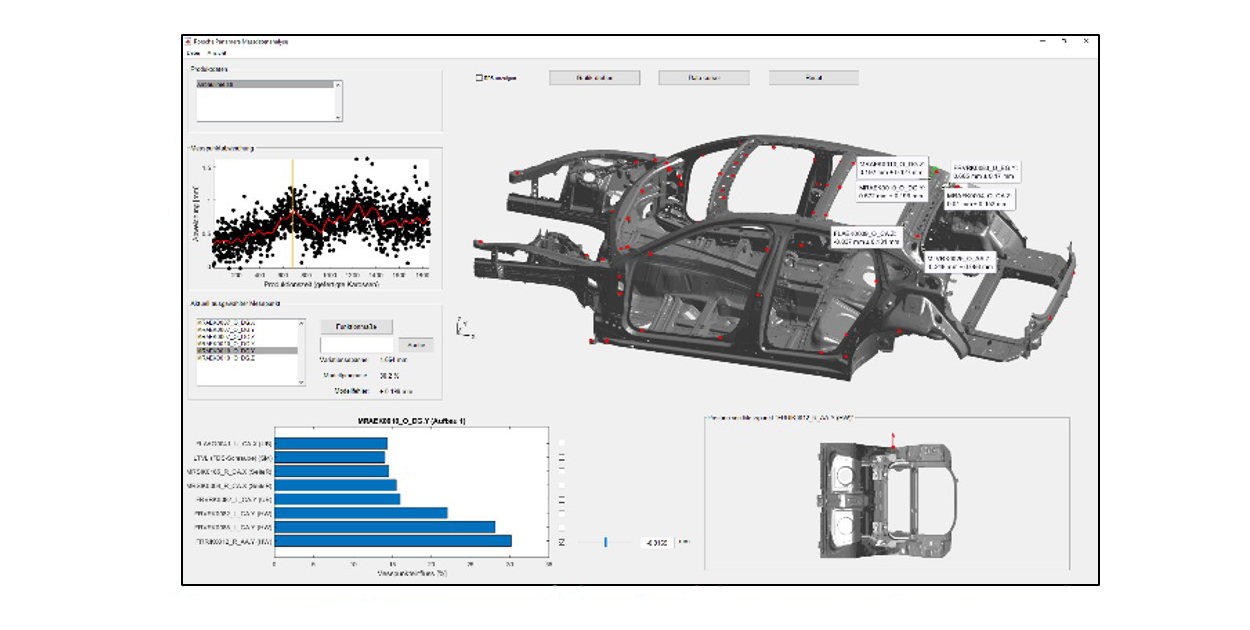

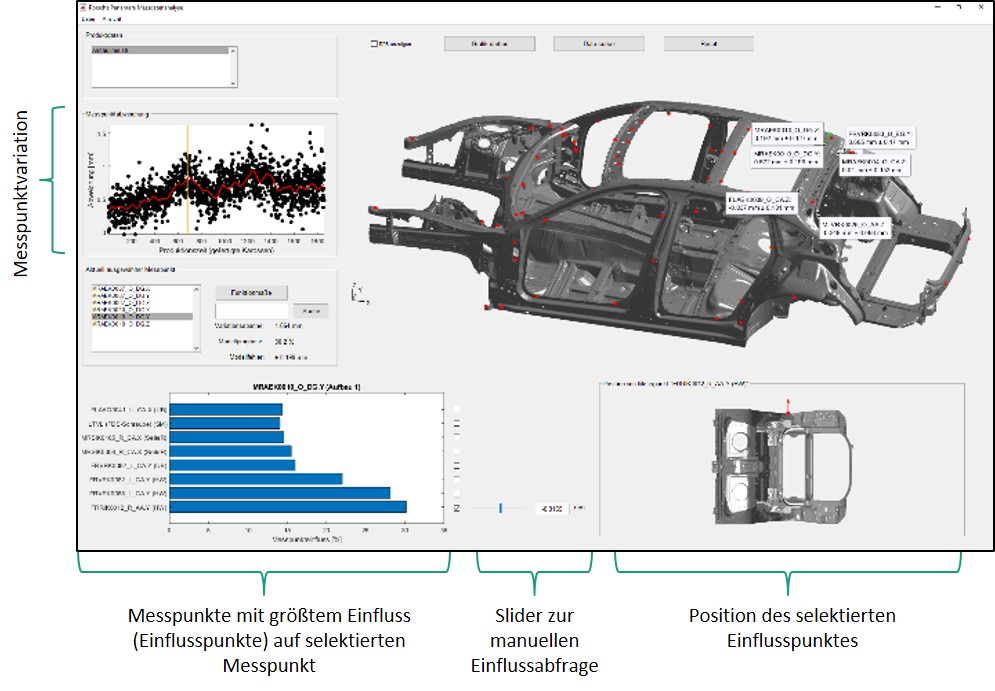

Analyse der Prozessdaten entlang einer Karosserieproduktionslinie bei Porsche Leipzig GmbH

Ziel: Prognose der Maßtoleranzentwicklung für Fahrzeugkarosserien, basierend auf mehreren tausend Messpunkten in 7 Unterbaustufen, inklusive des Einflusses manueller Justagearbeiten und Fügeprozessschwankungen.

Inhalt: Verifikation der CPA für die Auswertung von In-Prozess-Messdaten hinsichtlich der zu erwartenden Maßhaltigkeit der fertigen Fahrzeugkarosserie sowie der Ausweisung von Möglichkeiten zur Kompensation von Toleranzabweichungen.

Ergebnis: Geometriepfleger konnten Einflüsse und Abhängigkeiten zwischen den Baustufen der Karobaulinie Panamera/Bentley bestätigen. Hohe Übereinstimmung zwischen prognostizierter und realer Maßhaltigkeit.

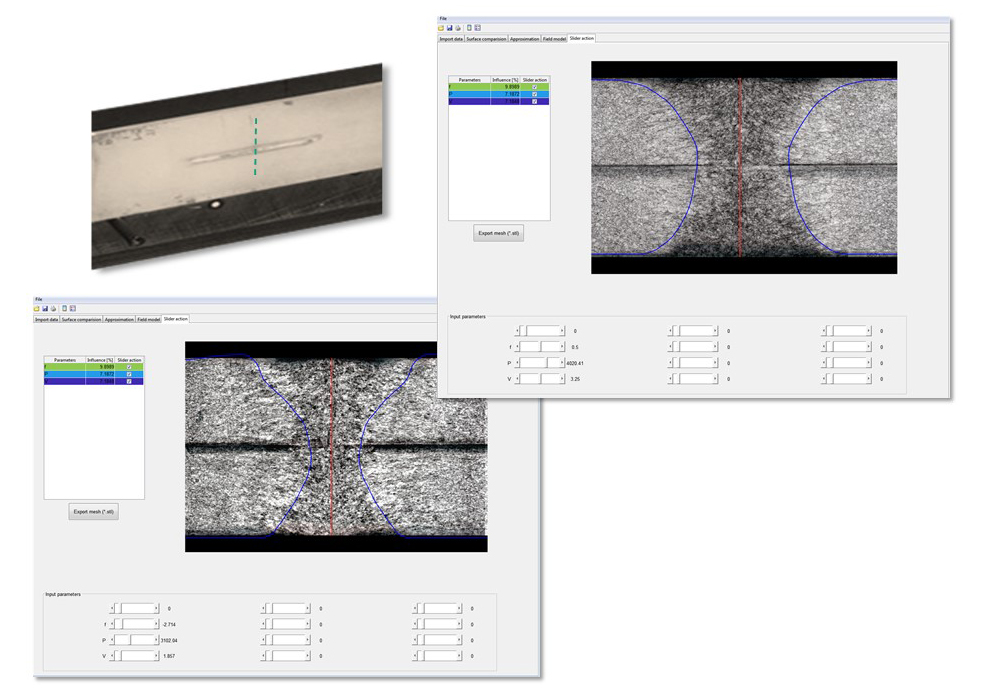

Bildbasierte Analyse von Laserschweißparametereinflüssen

Ziel: Virtuelle Erzeugung des Schliffbildes einer Schweißnaht durch Modellierung der Farbwerte jedes Bildpunkts basierend auf den eingestellten Schweißparameterkombinationen.

Inhalt: Die Qualifizierung von Schweißparametern ist ein aufwändiger Prozess. Der Kurvenverlauf (blau) zwischen Naht und unberührtem Gefüge ist durch Maße schwer zu beschreiben. Für eine Parametereinflussanalyse ist es nutzbringender, die Nahtgeometrie bildbasiert zu bewerten.

Ergebnis: Mit nur 12 Schliffbildern (gleiche Blechpaarung, Variation des Fügeparameter) konnte ein Modell erzeugt werden, das den Anwender unterstützt, binnen Sekunden die durch eine Parameteränderung entstehende Nahtgeometrie zu bewerten.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU