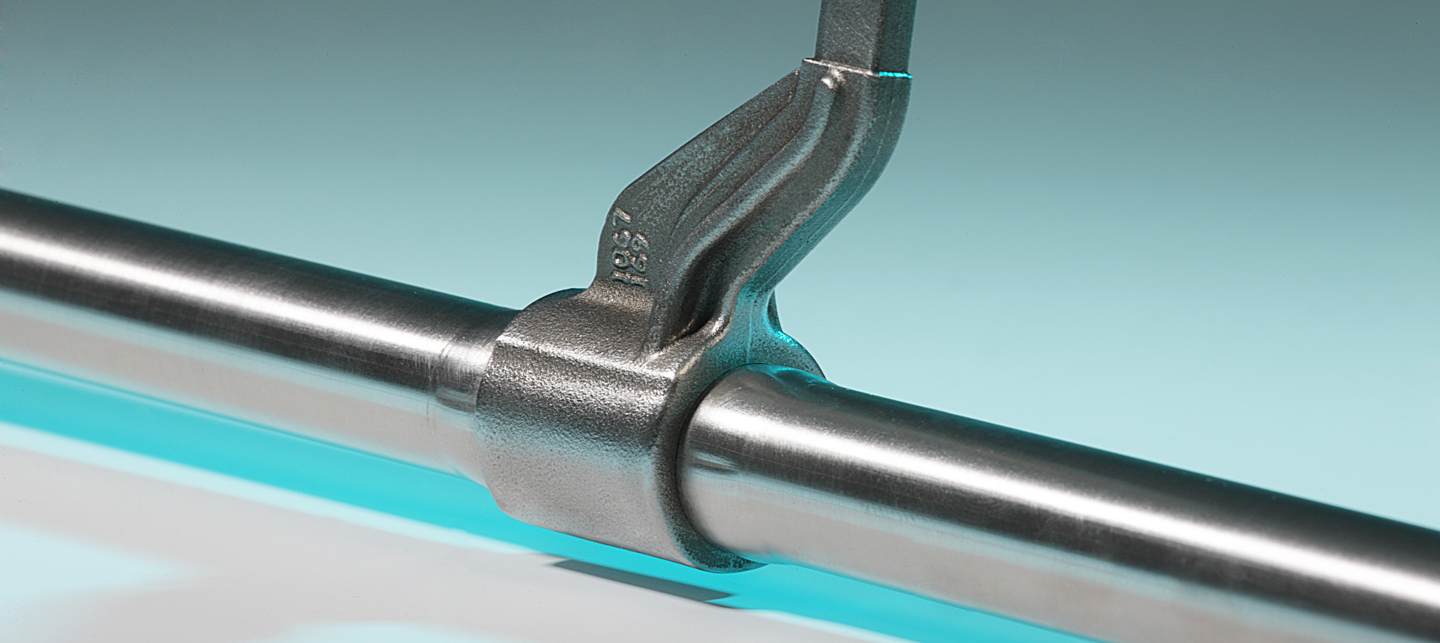

Bei der Innenhochdruck-Umformung (IHU) werden Rohre und geschlossene Profile mithilfe eines allseitig wirkenden Innendrucks an eine Werkzeugkavität angelegt und so definiert umgeformt. Die Werkzeuge bestehen zumeist aus einem Ober- und Unterteil mit entsprechender Trennebene. Die Einleitung des Wirkmediums erfolgt hierbei über die axialen Dichtstempel, die das Bauteil mittels Axialdruck zur Umgebung hin abdichten. Je nach Bauteilform und Abdichtkonzept kann zusätzlich über die Dichtstempel Werkstoff in die Umformzone nachgeschoben werden, um so das geometrisch umsetzbare Spektrum zu erweitern. Mithilfe dieses Verfahrens lassen sich einzigartige Bauteilgeometrien erzeugen, die mit anderen Fertigungsverfahren zum Teil nicht oder nur unter erheblichem Aufwand herstellbar sind.

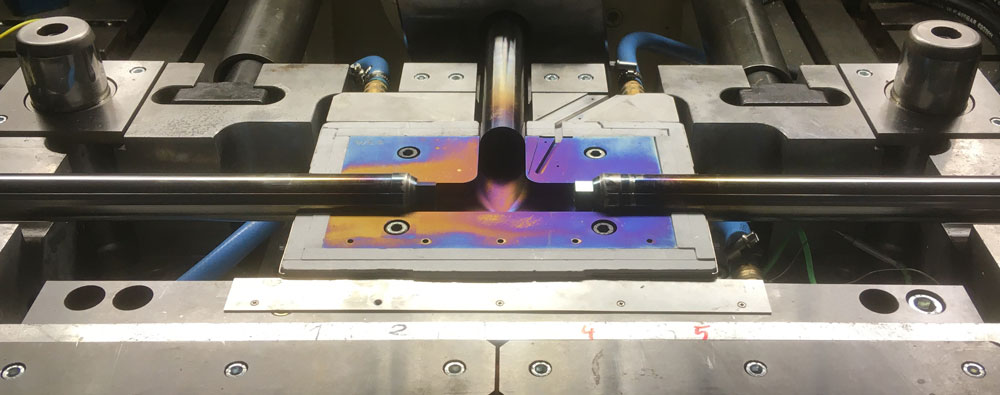

Komplexe IHU-Bauteile werden häufig in mehreren Umformstufen mit zwischengeschalteten Glühprozessen hergestellt. Mehrstufige Prozessketten sind jedoch sehr kostenintensiv und fehleranfällig. Ein möglicher Lösungsansatz zur Verkürzung der Prozessketten besteht in der temperierten Umformung. Je nach eingesetztem Werkstoff können die Umformeigenschaften bei erhöhten Temperaturen deutlich verbessert werden. Als Wirkmedium kommen aufgrund der Umformtemperaturen von bis zu 1100 °C Gase wie z. B. Stickstoff zum Einsatz. Bei der temperierten Innenhochdruck-Umformung spricht man auch vom Hot-Metal-Gas-Forming (HMGF).

Trends

- Umformung von Mehrkammerprofilen

- Fertigung sehr kleiner und sehr großer Bauteile

- Integration verschiedenster Zusatzprozesse (z. B. Lochen, Kragenziehen, Fertigung von Rasterkerben beim Kopfstützenbügel)

- Realisierung höchstfester Bauteile durch IHU-Presshärten

- Fertigung von Metall-Kunststoff-Hybridbauteilen durch die Verfahrenskombinationen IHU-Spritzgießen sowie Tiefziehen, Spritzgießen und Umformen mit der Schmelze

- isotherme temperierte Umformung von Leichtmetallen (Aluminium, Magnesium und Titan) und thermoplastischen Kunststoffen

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU