Die Herausforderung

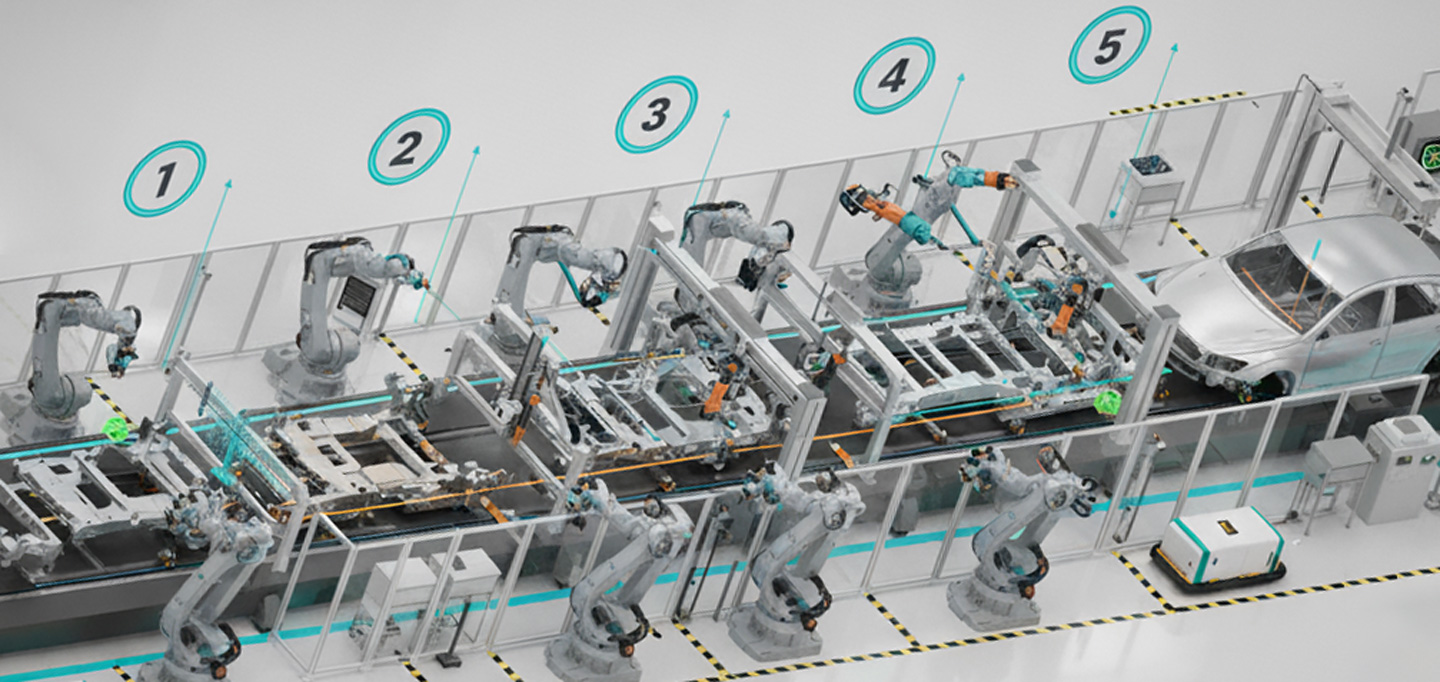

In industriellen Prozessketten entscheidet jedes Detail über die Qualität des Endprodukts. Gleichzeitig steigt die Komplexität: Zahlreiche Prozessparameter und Variationsmöglichkeiten beeinflussen das Ergebnis in unterschiedlicher Stärke – ein Geflecht, das oft nur noch hochspezialisierte Fachkräfte vollständig überblicken. Doch genau diese Expertise wird immer knapper: Der demografische Wandel, der Verlust erfahrener Mitarbeiter und ein zunehmender globaler Kostendruck stellen Unternehmen vor enorme Herausforderungen. Um wettbewerbsfähig zu bleiben, sind innovative Ansätze gefragt, die sowohl Effizienz als auch Qualität sichern.

Unsere Lösung

Sie kennen Ihre Prozesse – Ihre Mitarbeitenden kennen die wesentlichen Qualitätsfaktoren und Stellgrößen. Wir helfen Ihnen, dieses Wissen zentral zu bündeln, systematisch nutzbar zu machen und daraus neue Erkenntnisse, gezielte Optimierungen und intelligente Regelungsstrategien abzuleiten.

Das Fraunhofer IWU bietet praxiserprobte Lösungen, die weltweit – von KMU bis zu OEM – erfolgreich eingesetzt werden. Unser Ansatz verbindet mathematisches Know-how mit den technischen Anforderungen der Produktion.

- Prozessverständnis aus Erfahrung: Dank langjähriger Praxiserfahrung in einem produktionstechnischen Institut kennen wir die Herausforderungen und Anforderungen der Produktion genau.

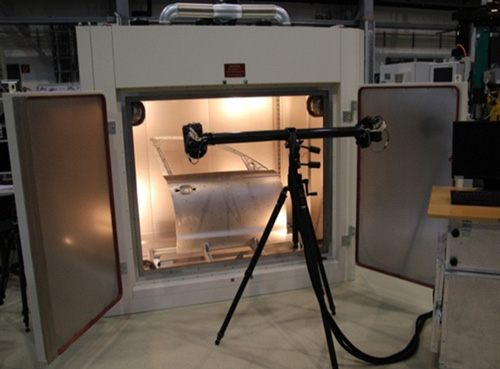

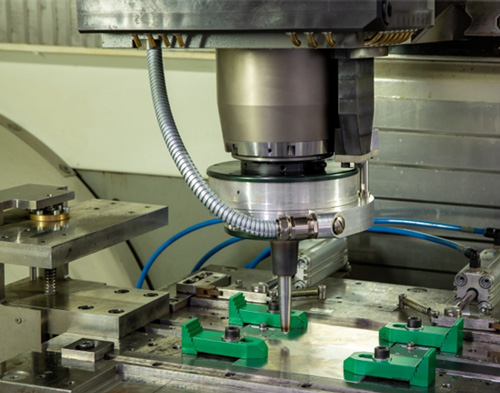

- Technologie mit Augenmaß: Sensoren und Aktoren setzen wir gezielt dort ein, wo sie echten Mehrwert schaffen und sich nahtlos in vorhandene Betriebsmittel integrieren.

- Intelligente Modellierung: Unsere Lösungen benötigen nur wenige Datensätze, lernen prozessbegleitend und laufen zuverlässig auf lokaler Hardware.

- Schnelle Integration: Kurze Projektlaufzeiten und seriennahe Umsetzung sorgen dafür, dass Verbesserungen innerhalb kurzer Zeit Wirkung zeigen.

- Fokus auf Anwender: Wir entwickeln Lösungen für Ihre Techniker – nicht für Datenanalysten. Verständlich, robust und alltagstauglich.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU