Entwicklung einer wirtschaftlichen Fertigungsroute für C/C-Verbundwerkstoffe mittels Pultrusion

C/C-Verbundwerkstoffe (kohlenstofffaserverstärkte Kohlenstoffe) gehören zur Werkstoffklasse der Keramiken und besitzen einzigartige Eigenschaften im Bereich der Hochtemperaturanwendungen zwischen 500 und 1000 °C. Dazu gehören eine hohe thermische Stabilität, eine hohe mechanische Belastbarkeit, Thermoschockbeständigkeit und Verzugsarmut. Diese Eigenschaften werden bspw. bei der Wärmebehandlung von Metalllegierungen benötigt. Mit einer Dichte von weniger als 2 g/cm³ sind mit diesen Werkstoffen deutlich leichtere Materialträger (sog. Chagiergestelle) herstellbar, die aufgrund der geringeren thermischen Masse im Vergleich zu Chargiergestellen aus Stahl bis zu 85 % weniger Energie für einen Wärmebehandlungszyklus benötigen.

Herausforderung

Derzeit ist die Herstellung dieser Hochleistungs-Werkstoffe sehr teuer. Ein weiteres Hemmnis besteht in der offenen Porosität, wodurch beim häufigen Abkühlen die Abschreckmedien (bspw. Öl) in den Werkstoff eindringen und diesen schädigen. Auch die Oxidationsanfälligkeit bei Kontakt mit Sauerstoff ist kritisch zu bewerten.

Lösungsansatz

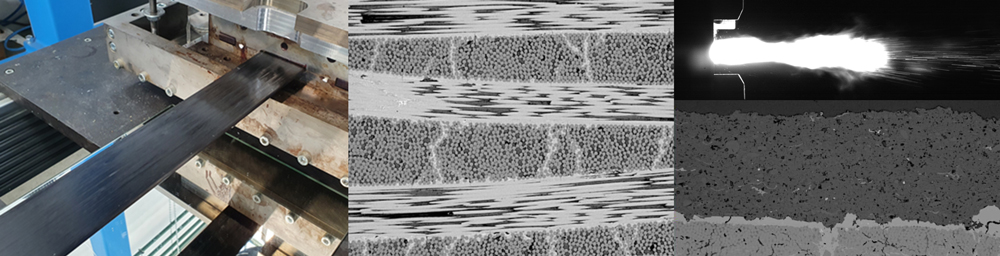

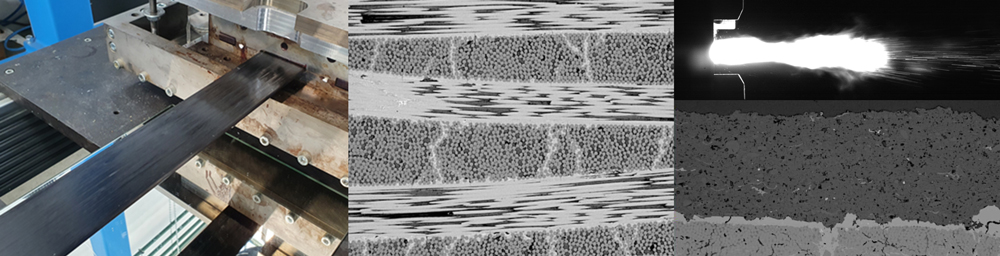

Im IGF-Projekt KOPRA werden diese Hemmnisse adressiert: Unter Verwendung des Pultrusionsverfahrens entstehen am Fraunhofer IWU kohlenstofffaserverstärkte Phenolharz-Profile, die anschließend an der Professur Verbundwerkstoffe und Werkstoffverbunde der TU Chemnitz in C/C- und C/C-SiC-Verbundwerkstoffe überführt werden. Parallel dazu wird an der Professur Werkstoff- und Oberflächentechnik eine Beschichtung appliziert und validiert, die das Material in der harschen Umgebung von Wärmebehandlungsprozessen resistenter gegen Verschleiß, Diffusion sowie Oxidation macht. Das Vorhaben mündet in einem Chargiergestell-Demonstrator, der die Vorteile der neuen Fertigung aufzeigt.

Eine besondere Herausforderung für das Fraunhofer IWU liegt in der Fertigung gradierter Profilstrukturen im Pultrusionsverfahren durch die gezielte Beimischung von reaktivem Silizium in die Kunststoffmatrix. Die so gefertigten Profile besitzen eine siliziumreiche Oberfläche und einen siliziumarmen Kern. Dieser innovative Ansatz ermöglicht die Bildung von Siliziumcarbid während der Pyrolyse und ist Voraussetzung für eine hohe Haftfestigkeit der entwickelten Oberflächenbeschichtung.

Das Projekt wird vom BMWK gefördert und ist eingebettet in die Aktivitäten der Forschungsvereinigung Industrieofenbau e. V. (FOGI).

Eckdaten zum Projekt

Laufzeit

August 2023 bis Juli 2025

Koordination

Professur Verbundwerkstoffe und Werkstoffverbunde, TU Chemnitz

Projektpartner

Professur für Werkstoff- und Oberflächentechnik, TU Chemnitz

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU