Schleifverfahren mit geometrisch unbestimmter Schneide kommen hauptsächlich bei der Fein- bzw. Endbearbeitung von Werkstücken zum Einsatz, um hohe Anforderungen hinsichtlich Maßgenauigkeit und Oberflächenstruktur zu erfüllen. Dabei wird für die Massenproduktion eine generelle Kostensenkung, 100%-Prüfung sowie eine Null-Fehler-Produktion gefordert. Neben diesen Forderungen steigen für zukünftige Bauteile die funktionellen Anforderungen und daraus resultierend auch die fertigungstechnischen Anforderungen.

In der Automobilproduktion kommt derzeit bei über 90 % der Verzahnungen eine Hartfeinbearbeitung mit geometrisch unbestimmter Schneide zur Anwendung. Das dabei dominierende Hartfeinbearbeitungsverfahren ist das kontinuierliche Wälzschleifen. Dieses Verfahren ermöglicht die geforderten Genauigkeiten (≤ Q7 nach DIN 3962) bei akzeptabler Fertigungszeit und universell einsetzbaren Schleifwerkzeugen.

Da die Werkstücke vor dem Schleifen bereits eine lange Wertschöpfungskette durchlaufen haben, führen Fehler während des Schleifens zu besonders hohen wirtschaftlichen Verlusten. Hauptursache für solche Fehler ist die sich im Verlauf der Standzeit ändernde Mikrogeometrie (reduziertes Schneidverhalten führt zu thermischen Randzonenschädigungen) und Makrogeometrie (Änderungen am Werkzeugprofil führen zu Geometriefehlern) des Schleifwerkzeugs. Dafür gibt es u.a. folgende Ursachen:

- unregelmäßige stochastische Verteilung der Schleifkörner im Schleifbelag

- Abhängigkeit der Anzahl der Schleifkörner vom aktuellen Schleifkörperdurchmesser

- Selbstschärfeffekte (Bildung neuer Schneiden und Ausbrechen stumpfer Körner)

- Abstumpfungseffekte durch Verschleiß von Schneiden

- Ablagerung von Schleifspänen in den Poren

Da diese Änderungen des Werkzeugzustandes jedoch nicht erfassbar sind, muss zur Vermeidung von Fehlern mit hohen Sicherheitsfaktoren bei der Technologieauslegung gearbeitet werden. Dadurch können wesentliche Potenziale bezüglich Produktivität und Prozesssicherheit nicht ausgeschöpft werden.

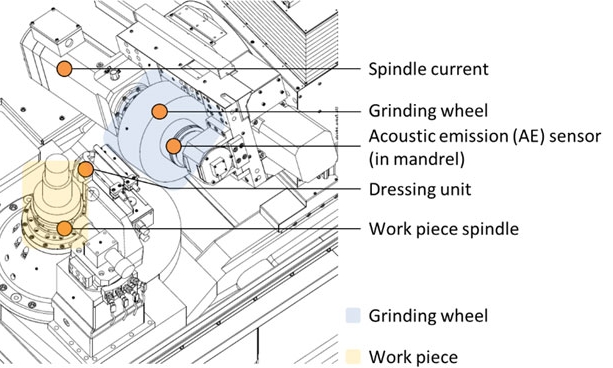

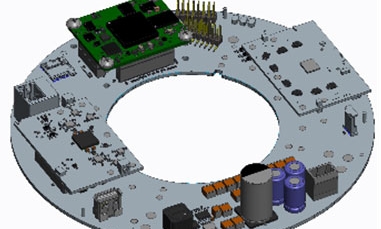

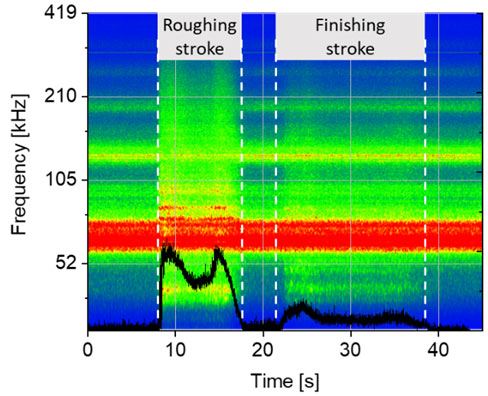

In mehreren Projekten konnten Ansätze zu einer Bewertung des Schleifkörperzustandes erarbeitet werden (z.B. auf Basis einer In-Prozess-Erfassung des AE-Pegels und einer nachfolgenden FFT-Auswertung, damit können Prozessignaturen ermittelt und mit abgespeicherten Referenzsignaturen verglichen werden). Dies setzt jedoch eine unter Serienbedingungen einsetzbare kabelungebundene Überwachungstechnik in Wirkstellennähe voraus, wofür es gegenwärtig keine industriell einsetzbare Lösung gibt. Erschwerend kommt hinzu, dass aufgrund der Besonderheiten beim Wälzschleifen (Schnittgeschwindigkeit bis 80 m/s, mehrere 1.000 Schleifkörner auf dem Schleifkörperumfang usw.) hohe Abtastfrequenzen erforderlich sind (bis zu 2 MHz) und immer mit einem Kühlschmierstoff (Öl, teilweise auch Emulsion) gearbeitet wird.

Projektziele

- Entwicklung eines universell adaptierbaren Systems zur hochfrequenten wirkstellennahen Erfassung und Übertragung von verifizierten Signalen zur Werkzeugzustandsbewertung

- Ad-hoc-Signalverarbeitung zur Reduzierung der Datenmenge – Spektralanalyse

- Entwicklung einer induktiven Energieversorgung

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU