Verfahrensentwicklung Hartdrehräumen

Die Feinbearbeitung von gehärteten Kurbelwellen erfolgt normalerweise in einem Schleifprozess. Grund dafür sind die hohen maßlichen und funktionalen Anforderungen an die Sitze für Haupt- und Pleuellager. Neben der hohen Werkstoffhärte sind die einzuhaltenden Formtoleranzen von wenigen Mikrometern sowie hohe Oberflächengüten die größten fertigungstechnischen Herausforderungen. Nach derzeitigem Stand der Technik können sie nur durch Verfahren mit geometrisch unbestimter Schneide gemeistert werden. Der Schleifprozess ist jedoch mit einem hohen Energie-und Ressourcenaufwand aufgrund der Kühl- und Schmierstoffversorgung verbunden.

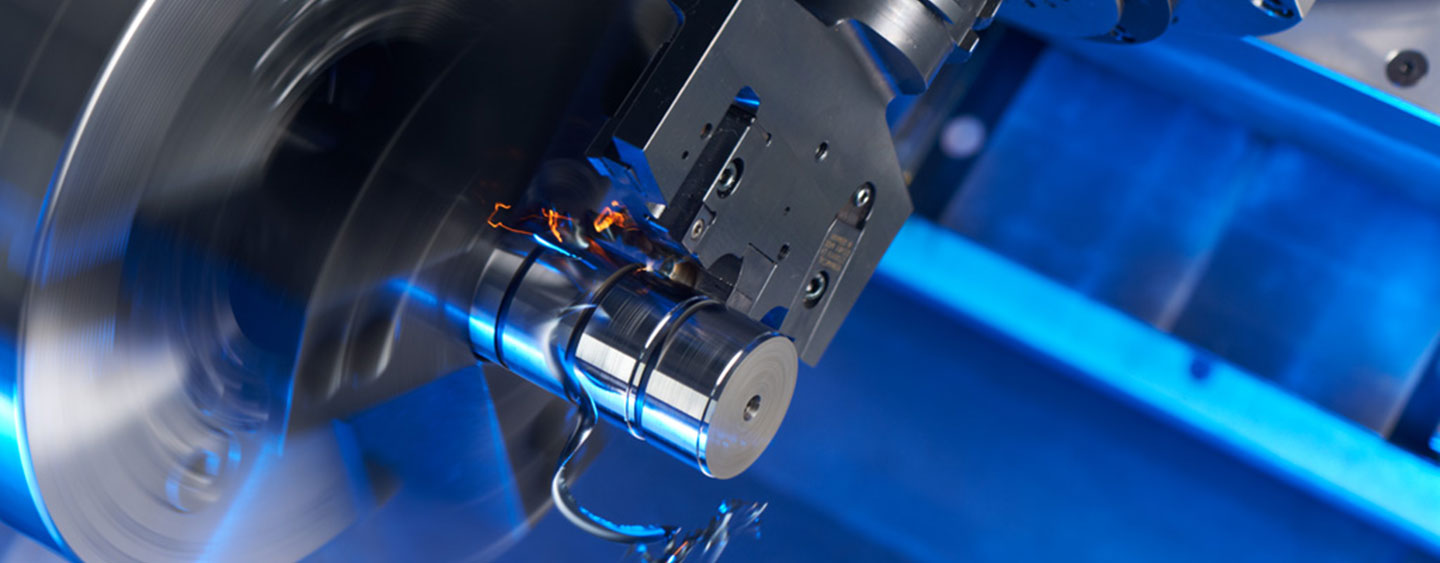

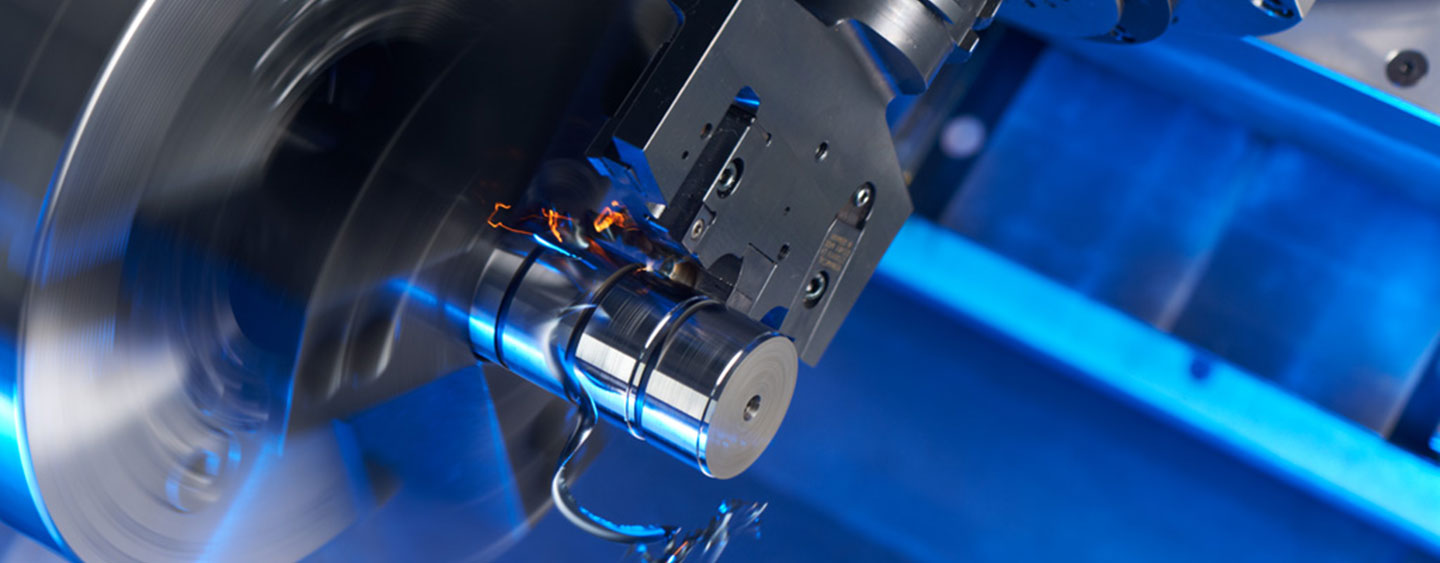

Unsere Wissenschaftlerinnen und Wissenschaftler entwickeln deshalb Prozessketten zur Kurbelwellenfertigung, die komplett ohne Kühlschmierstoffe auskommen. Eine zentrale Rolle kommt der Entwicklung des Hartdrehräumens zu. Dieses Verfahren mit geometrisch bestimmter Schneide dient der Fertigbearbeitung der Lagersitze und soll zukünftig den Schleifprozess ablösen.

Die Kinematik des Hartdrehräumens basiert auf der tangentialen Relativbewegung einer schräg angestellten Werkzeugschneide zu einem rotierenden Werkstück. Um trotz wechselnder Schnitt- und Passivkräfte die hohen Geometrieforderungen zu erfüllen, wird das Werkzeug zusätzlich zur Grundkinematik mit einer radialen Ausgleichsbewegung beaufschlagt. Damit werden zum einen Fehler, bspw. in der Werkzeuggeometrie, kompensiert. Zum anderen können aber auch Geometrien hergestellt werden, die von der Zylinderform abweichen, beispielsweise Gleitlager mit einer gezielten Balligkeit.

Ein am Fraunhofer IWU entwickelter, auf einem geschlossenen Regelkreis beruhender selbstregulierender Prozess kann sich dem Werkzeugverschleiß oder thermisch bedingten Maschinenveränderungen im Mikrometerbereich robust anpassen. Der Vorteil dieser Technologie gegenüber dem Schleifen liegt in einer deutlich kürzeren Bearbeitungszeit. Somit können Fertigungskosten gesenkt und die Wirtschaftlichkeit des Prozessschritts gesteigert werden. Gemeinsam mit Maschinenherstellern und Anwendern wird das Verfahren derzeit zur Serienreife gebracht und soll anschließend in der Automobilproduktion die Grundlage für trockene und effiziente Prozessketten zur Kurbelwellenfertigung bilden.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU