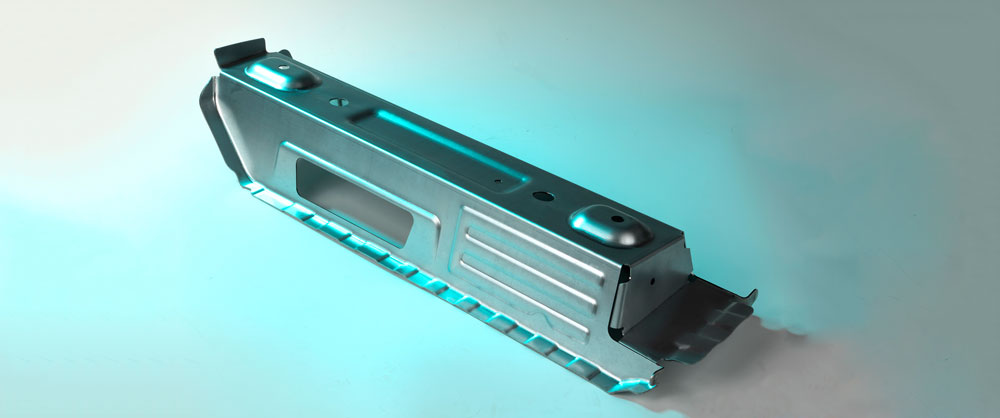

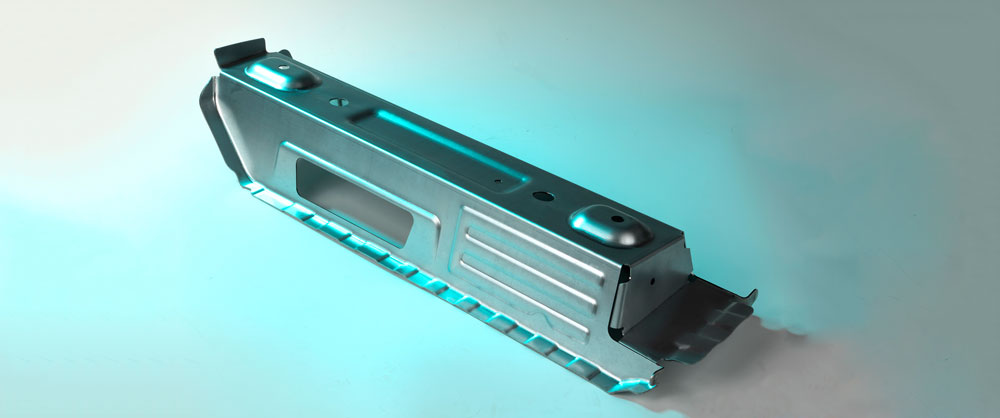

StaBiFü® - wirtschaftliche Alternative zum Tiefziehen von Blechstrukturbauteilen

Herausforderung

Mit der Vergrößerung der Modellpalette der Fahrzeughersteller (Pkw, Nfz) bei gleichzeitiger Stagnation der Gesamtfahrzeugproduktion in Europa sinken die Stückzahlen der Blechbauteile je Derivat. Der Einsatz von Groß- und Gigagussteilen senkt zusätzlich den Bedarf an Blechteilen, so dass die konventionellen Fertigungsverfahren (Tiefziehen) in Presswerken an ihre Wirtschaftlichkeitsgrenze gelangen, da sich die hohen Kosten bauteilspezifischer Umformwerkzeuge nur über hohe Stückzahlen amortisieren lassen.

Ziel

Ziel ist die Entwicklung alternativer Prozessketten die sich insbesondere durch einen werkzeugarme bzw. werkzeuglose Fertigung auszeichnen. Neben der Verbesserung der reinen Wirtschaftlichkeit im Sinne von Kosten pro Bauteil bei kleinen und mittleren Stückzahlen werden weitere Vorteile hinsichtlich Agilität als auch Nachhaltigkeit erreicht. Es lassen sich so komplette Prozessketten vom Coil zum einbaufertigen, lackierfähigen Bauteil abbilden, an verschieden Randbedingungen anpassen und hinsichtlich unterschiedlicher Zielvorgaben optimieren.

Gesellschaftliche Relevanz

Die Wertschöpfung von Morgen erfordert neue Ansätze, die u. a. eine investitionsarme, agile und hochflexible Fertigung von Blechstrukturbauteilen ermöglicht. Zudem bietet der technologische Ansatz wesentliche Beiträge zur Verbesserung der Nachhaltigkeit. Die Minimierung des direkten Materialeinsatzes (ca. -20%) schont materielle Ressourcen ebenso wie die signifikante Reduktion des Betriebsmittelbedarf. Hierdurch lässt sich der CO2-Fußabdruck auf 10% bzw. auf 1 Promille, bezogen auf herkömmliche Fertigungsweise, senken.

Vorgehensweise / Lösung

Gegenüber der Fertigung von Blechstrukturbauteilen durch lineare, starr verkettete Abläufe wird durch den StaBiFü®-Ansatz eine hochflexible, adaptive Fertigungsweise entwickelt, die einer Matrixproduktion ähnelt. Durch die Anpassung des Grades der Automatisierung der Verkettung bietet diese Fertigungsweise eine hohe Flexibilität und ist so für kurze Reaktionszeiten als auch für investitionssensitive Anwendungsfälle besonders geeignet. Heutige Bauteildesigns lassen sich meist durch geringe Anpassungen mit dem neuen Ansatz fertigen. Eine geometrische Analyse der Bauteile liefert hinweise, welche Bereiche wie umgestaltet werden sollten. Diesen geometrischen Merkmalen lassen sich zum Teil mehrere Fertigungstechnologien zuordnen und bilden so eine Vielzahl technologischer Graphen, die mit verfügbaren Ressourcen verknüpft Ausgangspunkt zahlreicher Optimierungen sind. Diese können zu Planungszwecken genutzt werden bieten aber auch die Option in Abhängigkeit der laufenden Produktion und Auslastung die Prozessketten anzupassen.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU