SafeBat macht Batteriegehäuse in E-Fahrzeugen sicherer und funktionaler

Herausforderung und Zielstellung

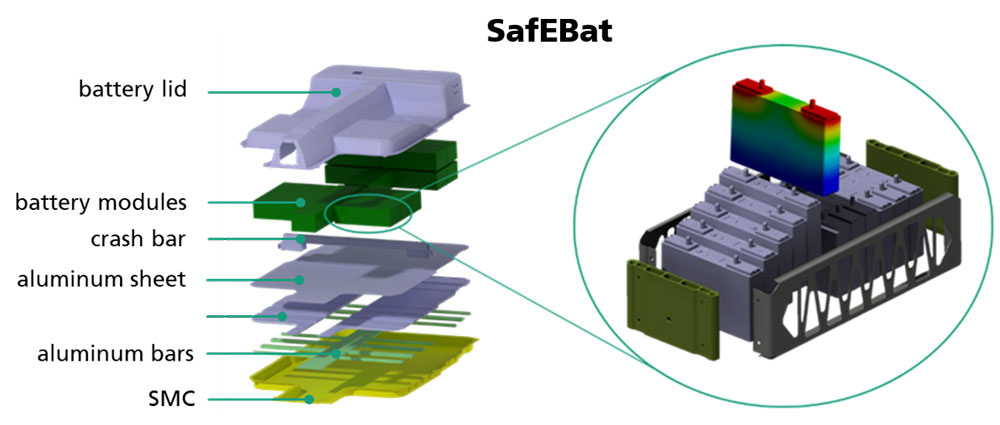

Funktionsintegration und Leichtbau sind für die Entwicklung moderner Elektrofahrzeuge wichtige Teilaspekte. Die Konzeptionierung und Auslegung multifunktionaler Baugruppen für die Batteriebox der Zukunft ist eine der Herausforderungen der Elektromobilität. Im zweijährigen internationalen Forschungsprojekt »SafeBat« (Secure applications for electric Battery housings) entwickelt das Fraunhofer IWU gemeinsam mit Partner-Unternehmen ein hybrides Batteriegehäuse, das eine höhere Sicherheit bei Unfällen gewährleistet und in einer verkürzten Prozessroute ökonomischer hergestellt wird als aktuelle Lösungen.

Ziel des Projekts ist es, auf Basis dieser Anforderungen ein multifunktionales, leichtes Batteriegehäuse zu entwickeln. Darüber hinaus sollen geeignete Fertigungstechnologien für eine effiziente Produktion erforscht und validiert werden.

Lösung und Umsetzung

Das Gehäuse muss viele Aufgaben erfüllen: Strukturelle Versteifung und Abdichtung (Wasserdichtigkeit) sowie Aufprallschutz und Wärmemanagement für die Batterien. Der Batterierahmen soll so steif ausgelegt werden, dass er die Batteriezellen im Falle eines Unfalls vor durchdringenden Teilen (Fahrzeugteile, Steine usw.) schützt. Das Wärmemanagement wird in einer Kombination aus aktiven und passiven Temperierungsmaßnahmen im Gehäuseboden integriert. Zusätzlich sollen Sensoren zur strukturellen und funktionalen Überwachung Anwendung finden, um den Insassen- und Rettungskräfteschutz zu erhöhen.

Schwerpunkte des Projekts:

- Konstruktion und Auslegung eines leichten Batteriegehäuses mit Hauptaugenmerk auf Sicherheitsanforderungen (Poller-Test)

- Entwickeln eines neuen Materialmodells für Metallschaum-Phase Change Material(PCM)-Verbund

- Intrusionsschutz durch die Verwendung von Metallschaum und Profilen

- Integration von Sensoren für eine Überwachung des Batteriegehäuses (Feuchtigkeitsmessung, Temperatur, Dehnungen)

- Prozessentwicklung und Erprobung für ein SMC-Metall-Hybrid-Batteriegehäuse

- Herstellung eines Batteriegehäuses im Maßstab 1:1

- Strukturelle und thermische Test des Batteriegehäuses

Eckdaten zum Projekt

- Laufzeit:

2020 – 2022 - Förderer:

Bundesministerium für Wirtschaft und Energie (BMWi) - Partner:

- FiberCheck GmbH

- Havel metal foam GmbH

- RISE SICOMP

- AP&T

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU