Prozessentwicklung zur effizienten Fertigung von FGL-Federn

Formgedächtnislegierungen (FGL) sind thermosensitive Werkstoffe, die ihre Geometrie bei Erreichen definierter Temperaturen verändern und in bestimmten Temperaturbereichen elastische Eigenschaften aufweisen. Diese Eigenschaften machen FGL-Federn besonders attraktiv: Sie ermöglichen große Kräfte und Hübe bei präzisen Schalttemperaturen sowie hohe reversible Dehnungen.

Ein besonderer Vorteil liegt in der energieautarken Aktivierung durch das Umgebungsmedium, was FGL-Federn ideal für selbstregulierende Anwendungen, zum Beispiel im Bereich Thermomanagement, macht. Sie Fertigung von FG-Federn ist im Vergleich zu konventionellen Federn jedoch aufwendiger, da nach dem Winden zusätzliche Werkzeuge zur Wärmebehandlung erforderlich sind.

Das Projekt zielt auf die Entwicklung eines neuartigen Fertigungsprozesses für FGL-Federn ab. Der angestrebte Prozess kommt ohne Werkzeuge während der Umformung und Wärmebehandlung aus. Im Vergleich zum Stand der Technik ergibt sich daraus ein deutlich reduzierter Prozessablauf, der eine effizientere Herstellung von FGL-Drahtkomponenten ermöglicht.

Im Unterschied zu konventionellen Federmaterialien erfordert das komplexe Materialverhalten von Formgedächtnislegierungen eine simulationsgestützte Analyse der einzelnen Prozessschritte. Mithilfe von Finite-Elemente-Modellen (FEM) können bleibende Verformungen in der Komponente vorhergesagt werden. So kann durch gezieltes Einstellen des Umformgrads eine werkzeuglose Wärmebehandlung erfolgen.

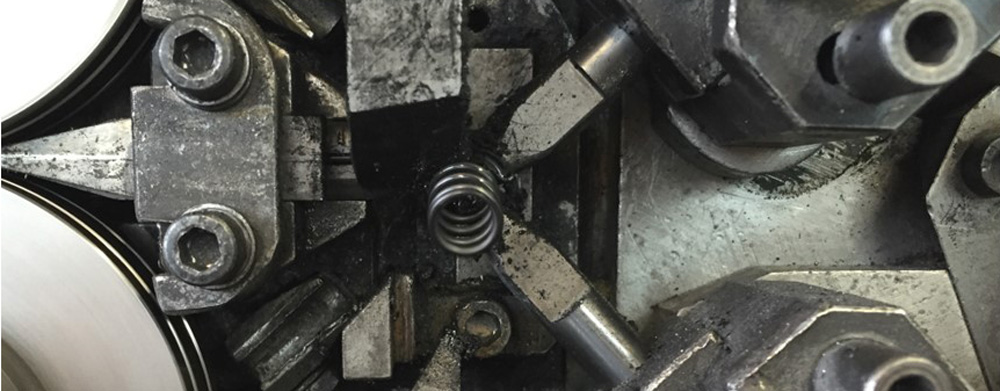

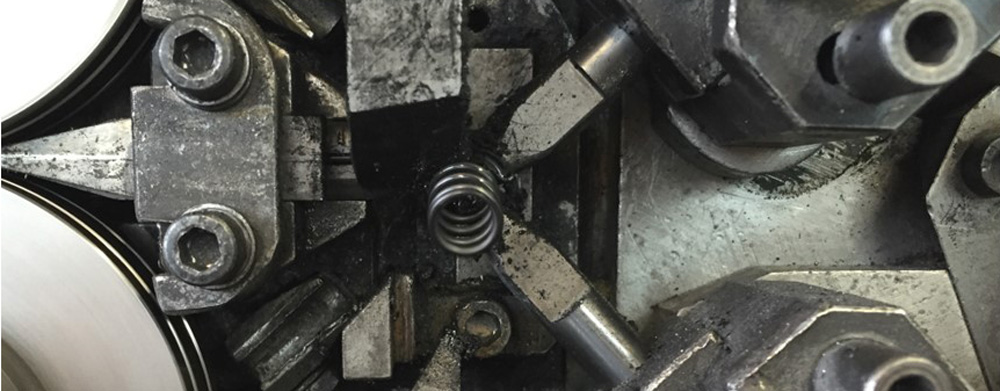

In praktischen Versuchen wurden Federn sowohl mit als auch ohne Werkzeuge gefertigt, um beide Prozesse miteinander zu vergleichen. Die Performance der hergestellten Federn wird an einem Versuchsstand bewertet. Die gewonnenen Erkenntnisse zum Einfluss der Prozessparameter auf die Federcharakteristik fließen direkt in die Modellierung und eine optimierte Auslegung des Fertigungsprozesses ein.

Einblick in das Projekt

Eckdaten zum Projekt

Laufzeit

Mai 2021 bis April 2024

Projektpartner

Institut für Werkzeuge und Werkstoffe (IFW), Koordination

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU