Herausforderung

Viele Einzelteile, Baugruppen und Produkte müssen aus funktionellen oder ästhetischen Gründen definierte Maßhaltigkeitstoleranzen erfüllen. Deren Überprüfung stellt einen erheblichen Kostenaufwand innerhalb einer Wertschöpfungskette dar. Bei häufig wechselnden Messaufgaben können die Ausgaben zur räumlichen Fixierung der gemessenen Objekte schnell den Wert der verwendeten Messmaschinen überschreiten.

Zwar gibt es am Markt Lösungen, die flexible Aufnahme- und Spannkonzepte auf Baukastenbasis anbieten. Die Montage und Demontage dieser Vorrichtungen ist jedoch so zeitaufwendig, dass große Teile dieser Spannkonzepte nach einmaliger Montage als Einheit eingelagert werden. Im betrieblichen Alltag werden große Teile der Fixierungsvorrichtungen also weiterhin bauteilspezifisch angeschafft.

Aufgrund der hohen Kosten für Planung, Anschaffung, Auf-/Abbau und Lagerung gibt es daher nicht für jedes Bauteil oder Baugruppe eine Messvorrichtung, also auch keine Möglichkeit der Zwischenprüfung.

Lösung

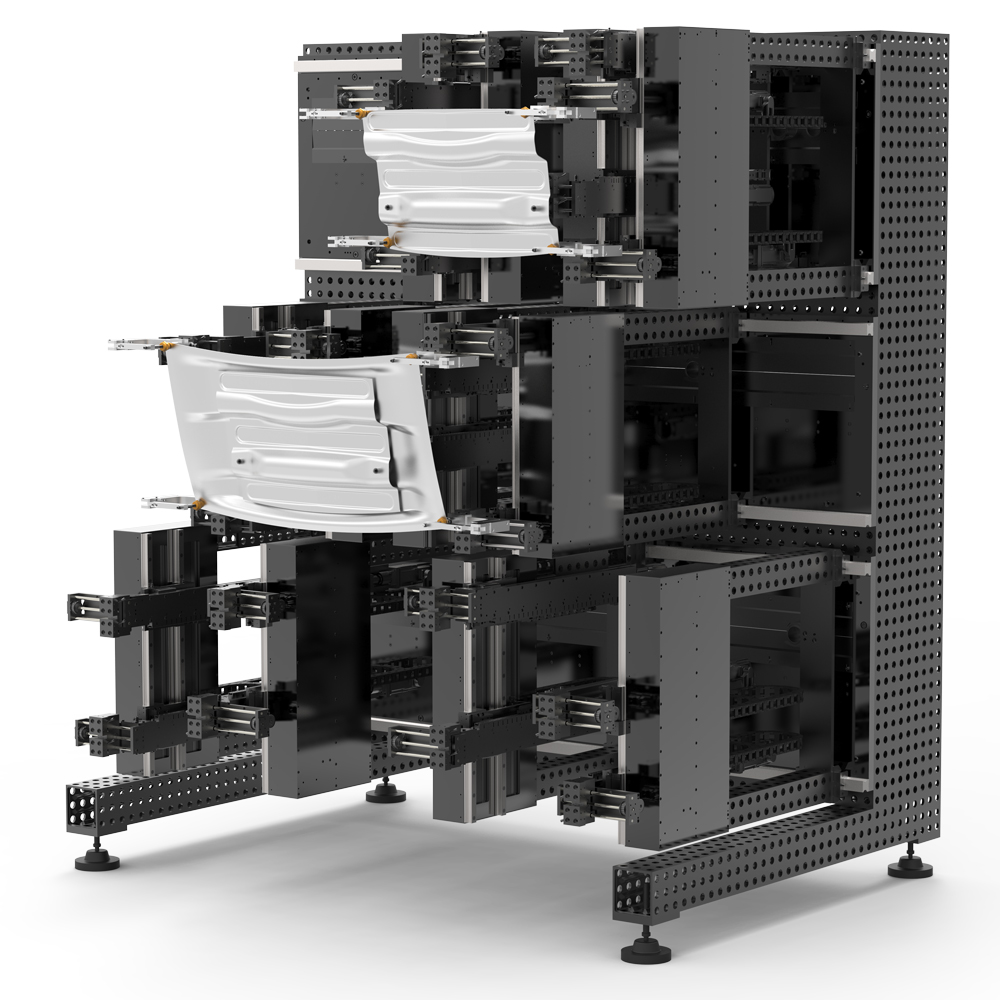

Die Lösung zur genannten Problemstellung stellt das am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU entwickelte und in Zusammenarbeit mit der PROMESS Gesellschaft für Montage und Prüfsysteme GmbH zur Marktreife gebrachte Promess Measuring Device (PMD) dar.

Diese Vorrichtung ist in der Lage, sich selbstständig in weniger als 2 Minuten für eine neue Messaufgabe umzurüsten. Aufgrund der kompakten Bauweise ist es möglich, Elemente zur Lagefixierung (Spanner und Stifte) sehr nahe zusammenzufahren, um auch kompakte, kleine Bauteile aufzunehmen. Die hohe Flexibilität der Vorrichtung ermöglicht es dem Anwender zukünftig, sein gesamtes Produktspektrum inklusive aller Einzelteile und Unterbaugruppen mit nur einer Vorrichtung zu vermessen. Unterstützt wird dies durch die einfache Bedienung und den automatischen Import der notwendigen Achsenpositionen aus dem CAD-Programm.

Diese Möglichkeiten im Zusammenspiel mit kurzen Rüstzeiten werden zu einer deutlichen Erhöhung der Produktivität in der geometrischen Qualitätskontrolle bei gleichzeitiger Reduktion von Planungs-, Anschaffungs-, Montage- und Lagerkosten führen.

Die Arbeitsweise der Qualitätssicherung wird sich zukünftig insofern ändern, dass keine längerfristige Planung für die Aufnahmevorrichtungen mehr notwendig ist. Mit Einführung der PMD steht zu jedem Zeitpunkt ein Betriebsmittel bereit, das schnell und bedarfsgerecht für das entsprechende Bauteil und Prüfkriterium gerüstet werden kann. Einzelteile, Baugruppen und Produkte können häufiger gemessen, die eigenen Prozesse damit besser verstanden und Fehlertrends deutlich frühzeitiger erkannt werden, ehe kritische Zustände den Produktionsprozess stoppen.

Technologische Beschreibung

Das Promess Measuring Device (PMD) ist eine servomotorisch umrüstbare Vorrichtung, die es ermöglicht, sehr schnell ein breites Spektrum an Einzelteilen, Baugruppen und Produkten mit hoher Wiederholgenauigkeit im Raum zu bestimmen und zu fixieren.

Ein Modul des PMD besteht aus einem ca. 2m x 2m großen Segment mit 24 Aufnahmepunkten. Sollen größere Messobjekte aufgenommen werden, können sowohl in horizontaler als auch vertikaler Richtung Module verbunden werden. Da die Aufnahmen für die Bestimmelemente aufgrund der Portalbauweise bis an jeden Rand des Moduls gefahren werden können, entstehen bei der Modulkopplung auch keine Freiräume, die von Bestimmelementen nicht erreicht werden können.

Ein Vorrichtungsmodul besteht in der Basiskonfiguration aus 3 Grundplatten, die jeweils die Basis für 4 Portale darstellen. Jedes Portal besitzt 2 Laufkatzen mit je einem Teleskop, die in Summe eine Bewegung in alle drei Raumrichtungen ermöglichen. Da sich auf jedem Portal zwei Teleskope mit je zwei Werkzeugaufnahmen befinden, wurden zur weiteren Flexibilisierung Schieber eingebracht. Diese ermöglichen eine unabhängige Bewegung der Werkzeugaufnahmen in Portallaufrichtung.

Die Vorrichtung kann sowohl senkrecht als auch waagerecht oder kippbar ausgeführt werden, um eine bauteilgerechte Lagerung zu ermöglichen. Weiterhin sind die Teleskope in der Lage, einen Ebenenunterschied von bis zu 480 mm zwischen verschiedenen Bauteilaufnahmen zu gewährleisten.

Die direkte Anbindung zum Messobjekt steht dem Kunden offen. Dieser kann auf konventionelle Spanntechnik, auf Permanentmagnete oder aufgrund der bereits in der Kabelplanung vorgesehenen Druckluft und Signalkabelanschlüsse auch auf Sauger oder Elektromagnete zurückgreifen.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU