Nockenwellen effizient schleifen mit Heinrich Barkhausen

Setzt man ferromagnetische Bauteile einem Magnetfeld aus und steigert dessen Stärke, erhöht sich die Magnetisierung des Bauteils nicht kontinuierlich, sondern in kleinen Sprüngen. Diesen Effekt wies der Dresdner Physiker Heinrich Barkhausen 1917 akustisch erstmals durch ein heute nach ihm benanntes Rauschen nach. Damit lassen sich thermische Randzonenschädigungen an magnetisierbaren Bauteilen feststellen. Bisher erfolgte das immer nach dem Prozess, weshalb auf die Entstehung kein Einfluss genommen werden konnte.

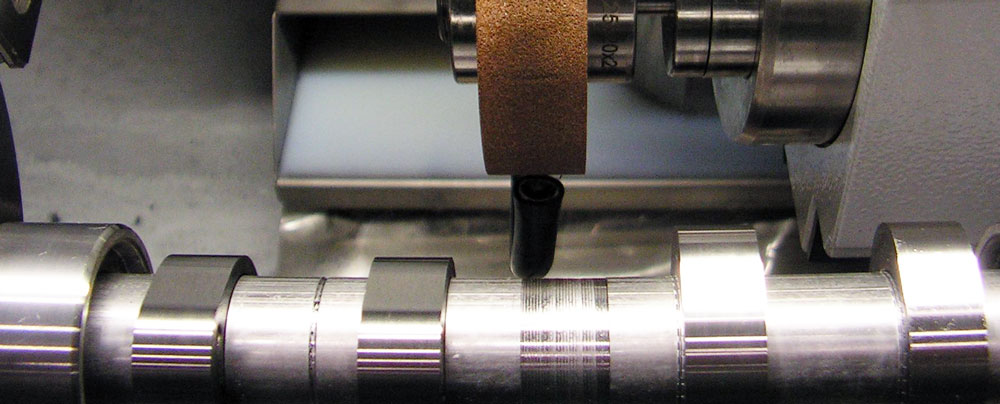

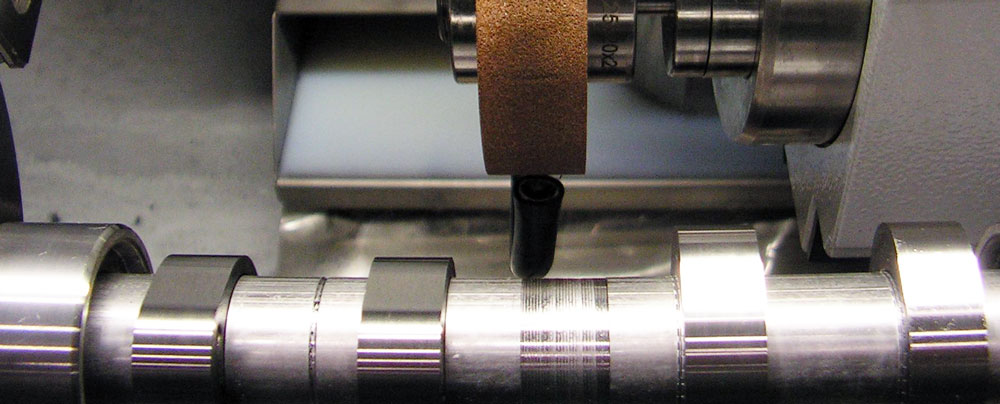

Wir haben ein Verfahren entwickelt, mit dem diese Messung auch im Schleifprozess erfolgen kann. Das war bisher nicht möglich. Um trotz geometrisch unbestimmter Schneide der Werkzeuge und nicht konstanter Eingriffsbedingungen prozesssicher fertigen zu können, behalf man sich mit großzügigen Sicherheitsannahmen, etwa beim spezifischen Zeitspanvolumen oder der Werkzeugstandzeit. Könnte man diese Sicherheitsannahmen durch Kenntnis zum Randzonenzustand während der Bearbeitung präzisieren, ließen sich Bearbeitungs- und Nebenzeiten reduzieren, Prüfkosten senken und Ausschuss vermeiden.

Hier kommt das Barkhausen-Rauschen ins Spiel: Wir können dieses Rauschen während des Schleifens messen. Da Gutteile anders »rauschen« als z. B. Komponenten mit Schleifbrand, lassen sich Rückschlüsse auf den Prozessverlauf ziehen. Auf Basis dieser Messwerte wird die Technologie durch eine Regelung so angepasst, dass die Leistungsfähigkeit des Schleifkörpers optimal ausgenutzt werden kann. Die Weiterentwicklung der Technologie ist Gegenstand weiterer Forschungsvorhaben.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU