Individualisierbare Akustikabsorber aus nachwachsenden Rohstoffen

Herausforderung

Eine gute, optimal angepasste Raumakustik ist an allen Orten, an denen Kommunikation eine wesentliche Rolle spielt (z. B. Büroräume, Hörsäle, Schulzimmer, Konzertsäle, Theater etc.) unumgänglich. Allerdings sind gängige, individuell angepasste Akustikabsorber schwer zu realisieren und zudem meist nicht nachhaltig und in der Produktion durch gesundheitsschädliche Rohstoffe negativ behaftet.

Lösung

Durch die Entwicklung der Herstellung hochporöser Akustikabsorber durch biogene, abbaubare Edukte mittels 3D-Druck würden diese Probleme wegfallen. Zudem kann durch das Verfahren jeder erdenkliche Formkörper dargestellt werden, was somit auch der Optik solcher Absorber zugute kommt.

Projektziel

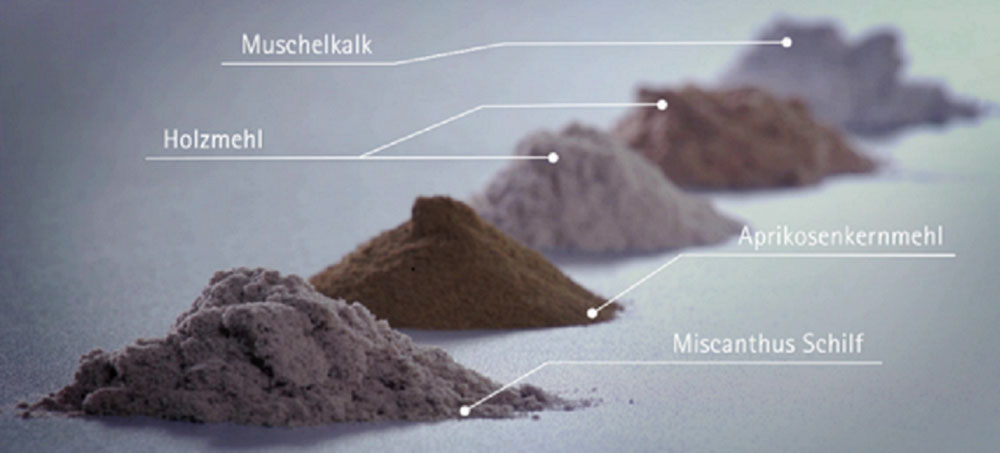

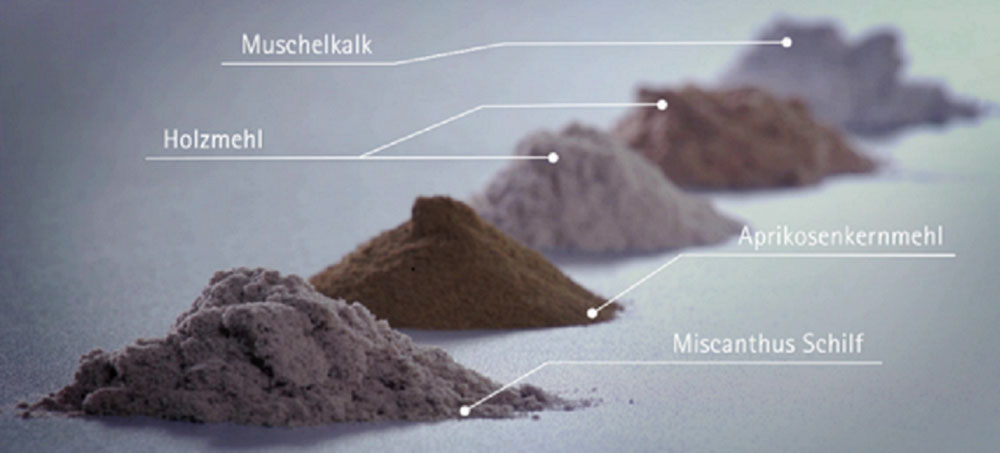

Im Rahmen des Forschungsvorhabens soll die innovative Technologie des 3D-Druckes genutzt werden, um an Umgebung und Design individuell anpasspare Schallabsorber herzustellen. Als Materialien sollen u.a. Chinaschilf, Nesseln, Flachs und Gelatine als Binder verwendet werden, wodurch wesentliche ökologische und ökonomische Vorteile entstehen. Die mittels 3D-Druck gefertigten Bauteile sind hochporös und mit komplexen Innenstrukturen ausgelegt, woraus eine gute Schallabsorption in einem breiten Frequenzbereich bei möglichst geringem Bauraum resultiert. Um dieses Ziel zu erreichen, ist eine optimale Binder-Partikel-Kombination wichtig, um mechanisch belastbare Bauteile zu erzeugen. Die geometrische Auslegung der Bauteile erfolgt auf Basis von Computersimulationen, um die für die Schallabsorption notwendige maximale Absorbergröße zu ermitteln. Die auf Basis dieser Simulationen gefertigten Bauteile werden hinsichtlich ihrer schallabsorbierenden Eigenschaften untersucht und mit den Simulationen verglichen. Angestrebte Zielwerte der neuartigen Absorber liegen dabei im Bereich fasriger/poröser Absorber sowie in einer Reduktion der Bauteilgröße um ca. ein Drittel (verglichen mit herkömmlichenSchallabsorbern). Die Prozesskette für die Herstellung der individuell designbaren Schallabsorber beinhaltet nur wenige relativ einfache Fertigungsschritte, wodurch eine Kleinserienfertigung bis zu einer Stückzahl von 1 problemlos ermöglicht wird. Die sich daraus ergebenden wirtschaftlichen Vorteile führen dazu, dass sich diese Fertigungstechnologie vorrangig bei kleinen- und mittelständischen Unternehmen etablieren wird. Weiterhin ergeben sich durch das neue innovative Fertigungsverfahren des 3D-Drucks deutliche ökologische Vorteile. Da es sich bei den Basismaterialen um nachwachsende Rohstoffe handelt, wird Erdöl nebst gefährdenden Stoffen zur Aufbereitung bzw. Umsetzung fossiler Rohstoffe zu Kunststoffen und CO2 eingespart.

Nutzen / Ausblick

Die im Rahmen des Forschungsvorhabens erhaltenen Daten liefern Unternehmen wissenschaftlich fundierte Erkenntnisse zur Auswirkung der Schallabsorption biogener Absorber. Primärer Zielmarkt dieser sind Materialhersteller, Architekten und Endverbraucher. Die Erkenntnisse aus dem beantragten Projekt kommen vor allem dem stetig wachsenden Bewusstsein der Bevölkerung gegenüber nachwachsenden Rohstoffen und somit auch der Umwelt zugute und würde Unternehmen gleichermaßen helfen, die Produktivität (durch Lärmschutz) ihrer Mitarbeiter zu erhöhen, unter gleichzeitiger Rücksichtnahme auf das Ökosystem.

Eckdaten zum Projekt

Laufzeit

04.2022 – 09.2024

Fördermittelgeber

IGF, Förderkennzeichen 22188 N

Projektpartner

FILK Freiberg Institute gGmbH, TU Bergakademie Freiberg

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU