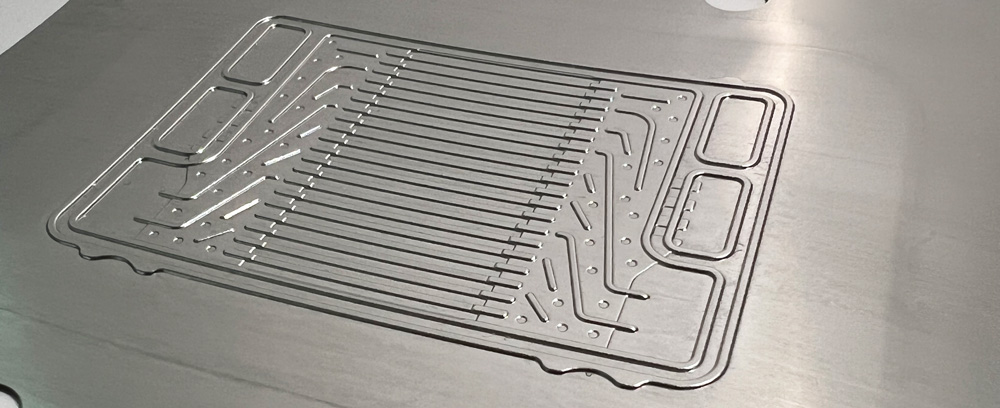

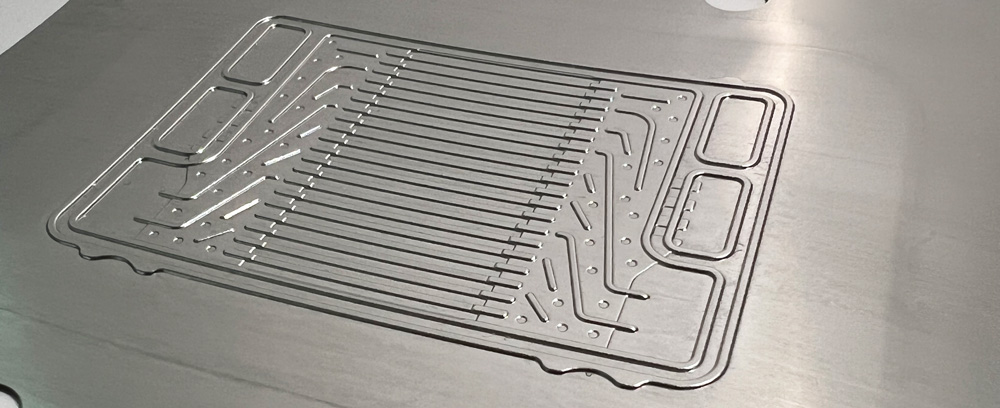

Herstellung von ultradünnen Bipolarplatten mit einer Blechdicke von 50 µm

Was ist die Herausforderung?

Bipolarplatten für Brennstoffzellen werden nach aktuellem Stand der Technik überwiegend aus austenitischen Edelstählen mit einer Blechdicke im Bereich von 75 µm bis 100 µm hergestellt. Eine weitere Reduzierung der Blechdicke auf 50 µm eröffnet die Möglichkeit, das Verhältnis des beanspruchten Bauraums zur daraus erzielbaren Leistung zu verbessern. Dabei müssen die blechdickenspezifischen Besonderheiten hinsichtlich der Werkstoffeigenschaften, des Umformverhaltens und der Schweißprozesse berücksichtigt werden.

Welche Lösung haben wir für Sie?

Es wurde eine Prozesskette aufgebaut, die die Herstellung von geschweißten Bipolarplatten in einer Blechdicke von 50 µm ermöglicht. Zur Prozesskette gehört zunächst die Kennwertermittlung, die auf der Durchführung von Zugversuchen und Bulgetests basiert. Die gewonnenen Kennwerte werden im Simulationsmodell verwendet, das den Umformprozess abbildet. Im konkreten Fall wurde der Prozess der Hochdruckblechumformung simuliert und die druckabhängige Ausformung der Gravur untersucht. Als Ergebnisgrößen werden kritische Spannungen und Dehnungen im Werkstoff betrachtet. Somit ist es möglich, die Gravur eines Umformwerkzeugs in Abhängigkeit von Blechdicke und Werkstoff auszulegen. Nach erfolgter Werkzeugfertigung wird der Umformprozess in einer IHU-Presse durchgeführt. Dabei kann der Wirkmediendruck gesteuert und an den Werkstoff angepasst werden. Darüber hinaus werden direkt nach der Umformung durch Scherschneiden im selben Werkzeug Suchlöcher ins Blech geschnitten, die eine präzise Ausrichtung der Platten im späteren Schweißprozess ermöglichen. Mit einer Vorrichtung werden die geschweißten Bipolarhalbplatten zueinander ausgerichtet und im Bereich der Schweißnaht mit einer hohen Kraft zusammengepresst. Da aufgrund der Kombination aus geringer Werkstoffdicke und kleinem Laserspotdurchmesser nur minimale Spalte überbrückt werden können, bestehen hohe Anforderungen an die Schweißvorrichtung. Die geringe Steifigkeit der Folie hat zur Folge, dass die Spannmatritzen unmittelbar neben der zu schweißenden Kontur positioniert werden müssen.

Dann erfolgt der Schweißprozess, der mit einem Laserstrahl und einer Schweißgeschwindigkeit von 40 m/min durchgeführt wird. Es wurde dargestellt, dass mittels spektralem inline-Prozessmonitoring die Schweißnahtqualität sichergestellt werden kann.

Was steht jetzt konkret zur Verfügung?

Es ist möglich, blechdickenabhänge Werkstoffkennwerte für verschiedene am Markt verfügbare Edelstähle zu ermitteln. Dabei kann die minimale Foliendicke bis zu 50 µm betragen. Ein Simulationsmodell erlaubt die Bewertung der umformtechnischen Machbarkeit verschiedener Gravuren in Abhängigkeit von Werkstoff und Blechdicke. Mithilfe einer geeigneten Prozess- und Anlagentechnik können Bipolarhalbplatten durch Hochdruckblechumformung, aber auch durch andere Verfahren wie Hohlprägen oder Hohlprägewalzen hergestellt werden. In einem weiteren Prozessschritt werden die Halbplatten mit geeigneten Schweißparametern in einer Schweißvorrichtung zu Bipolarplatten gefügt.

Einblick in das Projekt

Eckdaten zum Projekt

IGF-Vorhaben 01IF 22509N / FOSTA-P-1601

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU