Anwendung von Gasborierverfahren zur Steigerung der Belastbarkeit von Werkzeugen der Blechumformung

Herausforderungen in der Blechumformung

Die wachsenden Anforderungen an Festigkeit und Korrosionsbeständigkeit moderner Blechwerkstoffe führen zu einer erhöhten Belastung der eingesetzten Umformwerkzeuge. Herkömmliche Schutzmaßnahmen wie das Nitrieren oder Beschichtungen stoßen hierbei zunehmend an ihre Grenzen – insbesondere unter hochabrasiven Bedingungen und bei AlSi-beschichteten Blechen im Presshärteprozess, die zusätzlich eine hohe Adhäsionsneigung aufweisen. Die Folge: unzureichende Standzeiten und Verschleißbeständigkeit.

Lösungsansatz: Weiterentwicklung des Gasborierverfahrens

Das am Fraunhofer IST entwickelte Gasborierverfahren bietet eine innovative Alternative zur Erzeugung hochharter und widerstandsfähiger Boridschichten. Im Rahmen des Projekts wurde das Verfahren gezielt weiterentwickelt und für unterschiedliche Kalt- und Warmarbeitsstähle optimiert und anschließend unter industrienahen Bedingungen am Fraunhofer IWU validiert. Grundlagenversuche an Probekörpern zeigten eine deutliche Härtesteigerung und ein homogenes Schichtbild mit exzellentem tribologischem Verhalten – auch bei hohen Temperaturen ein klarer Vorteil gegenüber dem Nitrieren.

Die erzeugten Boridschichten bestehen aus Eisenboriden (FeB und Fe₂B) und erreichen nach dem Härten bis zu 2300 HV. Während die äußere FeB-Schicht sehr hart, aber spröde ist, sorgt die darunterliegende Fe₂B-Schicht für verbesserte Zähigkeit und Haftung. Die Diffusion von Bor verändert die Gefügestruktur der Randzone und sollte an die spezifische Legierung durch Variation der Prozessparameter angepasst werden. Eine kontrollierte Temperaturführung ist daher essenziell, um die Mikrostruktur gezielt einzustellen und optimale Eigenschaften für verschiedene Belastungsszenarien zu erreichen.

Untersuchungen zum Fertigungseinfluss zeigten: Geschliffene Oberflächen liefern sehr gute Ergebnisse. Erodierte Proben benötigen hingegen eine Nachbearbeitung, da die Erodierschicht die Haftung negativ beeinflusst. Auch die Wärmebehandlung, insbesondere die Primär- und Sekundärhärtung des Werkzeugstahls 1.2379, hat entscheidenden Einfluss auf die Boridschicht. Eine gezielte Sekundärhärtung nach dem Borieren verbessert Spannungsarmut und Schichtstabilität.

Experimentelle Validierung und industrielle Anwendung

Zur experimentellen Validierung wurde vom Fraunhofer IWU ein neuer Prüfstand, der sogenannte High-Speed-Slurry-Pot, entwickelt und erfolgreich getestet. Dieser ermöglicht die gezielte Untersuchung des abrasiven Verschleißverhaltens verschiedener Probenformen und Verschleißgranulate. Dabei zeigte sich das Gasborieren als überlegenes Randschichtbehandlungsverfahren gegenüber einer Nitrierung und der konventionellen Wärmebehandlung.

Bei Stanzversuchen am Fraunhofer IWU zeigte sich, dass gasborierte Werkzeuge aus 1.2379 unter Schlagbelastung zu Schichtversagen neigen. Pulvermetallurgische Stähle (PM-Stähle) könnten hier auf Grund ihrer homogenen Werkstoffeigenschaften zu besseren Ergebnissen führen und sind aktuell Gegenstand weiterführender gemeinsamer Forschungsarbeiten des Fraunhofer IWU und des IST.

Die im Labor erarbeiteten Erkenntnisse wurden erfolgreich auf industrienahe Werkzeuge übertragen und anschließend im Presshärteprozess unter Serienbedingungen bei der Firma Benteler getestet. Dabei zeigte sich eine signifikante Reduktion der Adhäsion durch AlSi-Beschichtungen und eine deutlich verlängerte Standzeit der Werkzeuge.

Potenziale und Ausblick

Das weiterentwickelte Gasborierverfahren hat sich als vielversprechende Lösung für stark beanspruchte Umformwerkzeuge erwiesen. Die laufenden Arbeiten zielen darauf ab, die maximale Standzeit zu bestimmen und die industrielle Anwendbarkeit weiter zu steigern – mit dem Ziel, eine wirtschaftlich attraktive Alternative zu bisherigen Verschleißschutzverfahren zu etablieren.

Einblick in das Projekt

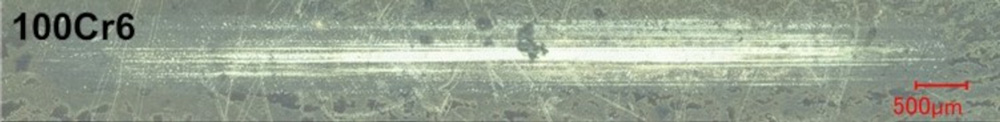

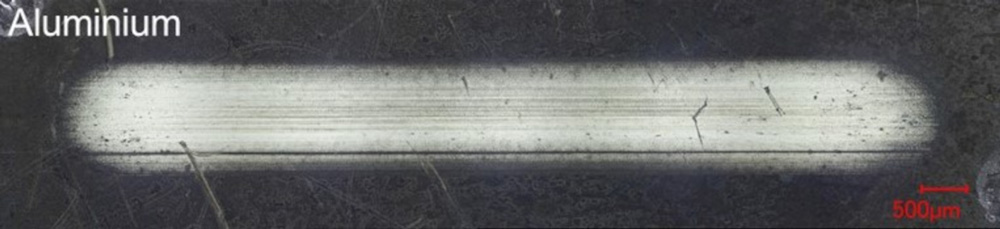

Reibspuren auf gasboriertem Stahl 1.2343 im Kugel-Scher-Versuch

Eckdaten zum Projekt

Laufzeit

Oktober 2021 bis September 2024

Koordination

Forschungsvereinigung Stahlanwendung e. V. (FOSTA)

Fördermittelgeber

DLR - Förderprogramm »Industrielle Gemeinschaftsforschung« (IGF)

Projektpartner

Fraunhofer IST Braunschweig

Der Abschlussbericht ist in Kürze bei der FOSTA unter dem Kennzeichen IGF FKZ 01IF22078N verfügbar.

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU