Smart-FLUOX: Entriegelung von Sauerstoffmasken mit Formgedächtnislegierung

Problemstellung

Jeder, der schon einmal ein Flugzeug bestiegen hat, kennt die Sicherheitseinweisungen durch das Bordpersonal. Darin wird auch der richtige Umgang mit den Sauerstoffmasken beschrieben, die im Fall eines Druckabfalls in der Flugzeugkabine die Versorgung mit Atemluft sicherstellen. Die Wenigsten wissen, dass für jede einzelne Maske ein separater Mechanismus notwendig ist, damit diese in einem Notfall auch zuverlässig aus der Kabinendecke fallen. Für jeden Fluggast und die Besatzung steht eine Maske und damit auch eine Entriegelungseinrichtung zur Verfügung. Jede einzelne besteht aus etwa 30 verschiedenen Teilen, die gefertigt, zusammengebaut und regelmäßig gewartet werden müssen. Die simple Funktion der Entriegelung wird durch einen Aktor umgesetzt, der elektronische Signale in mechanische Bewegung umsetzt.

Aufgrund der zunehmenden Elektrifizierung sind die Hersteller im Wertschöpfungsprozess bestrebt, neue Technologien zu entwickeln, mit denen eine höhere System- und Funktionsintegration bei gleichzeitiger Kosten- und Gewichtsreduktion erzielt werden kann.

Lösung

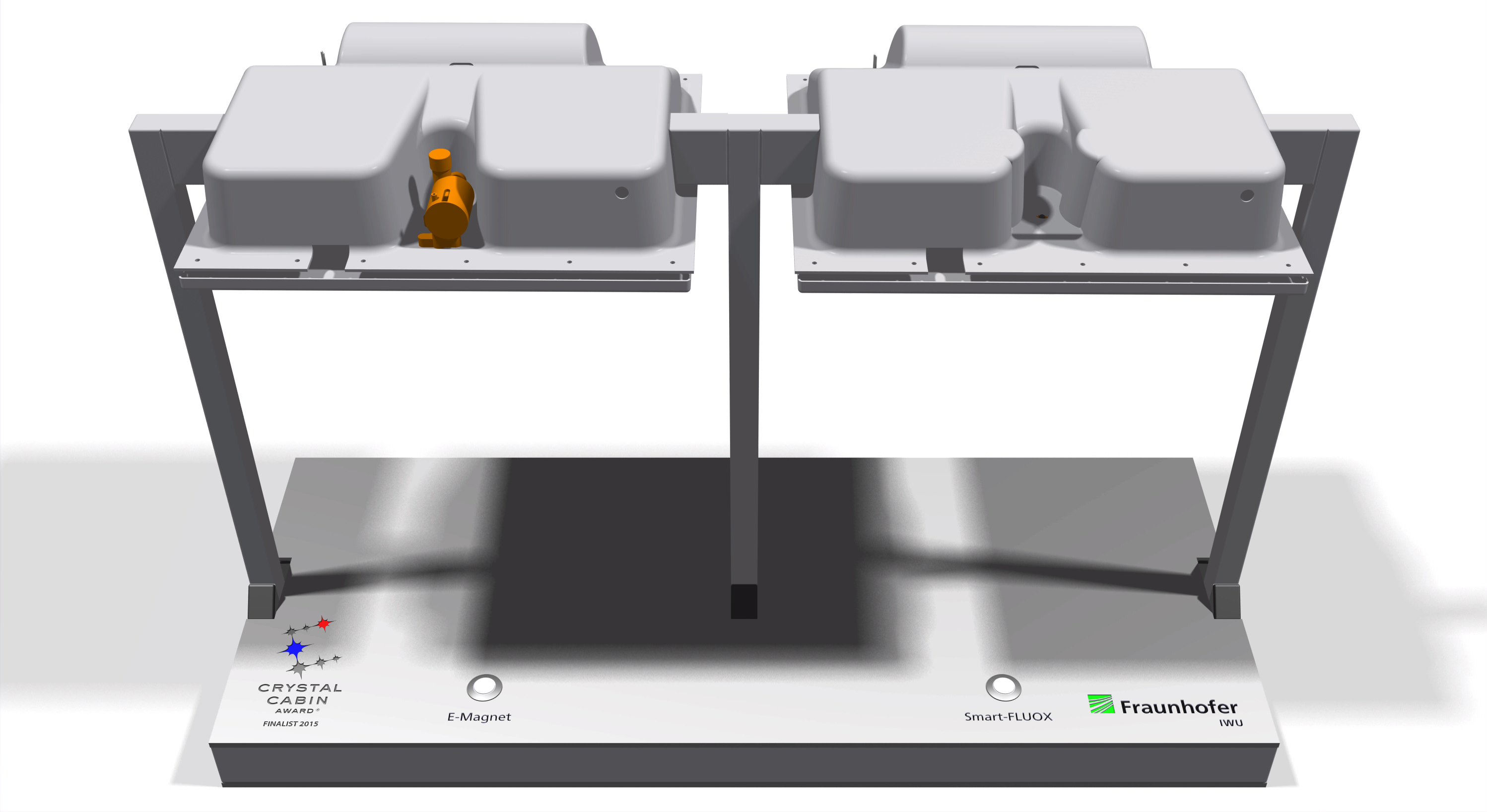

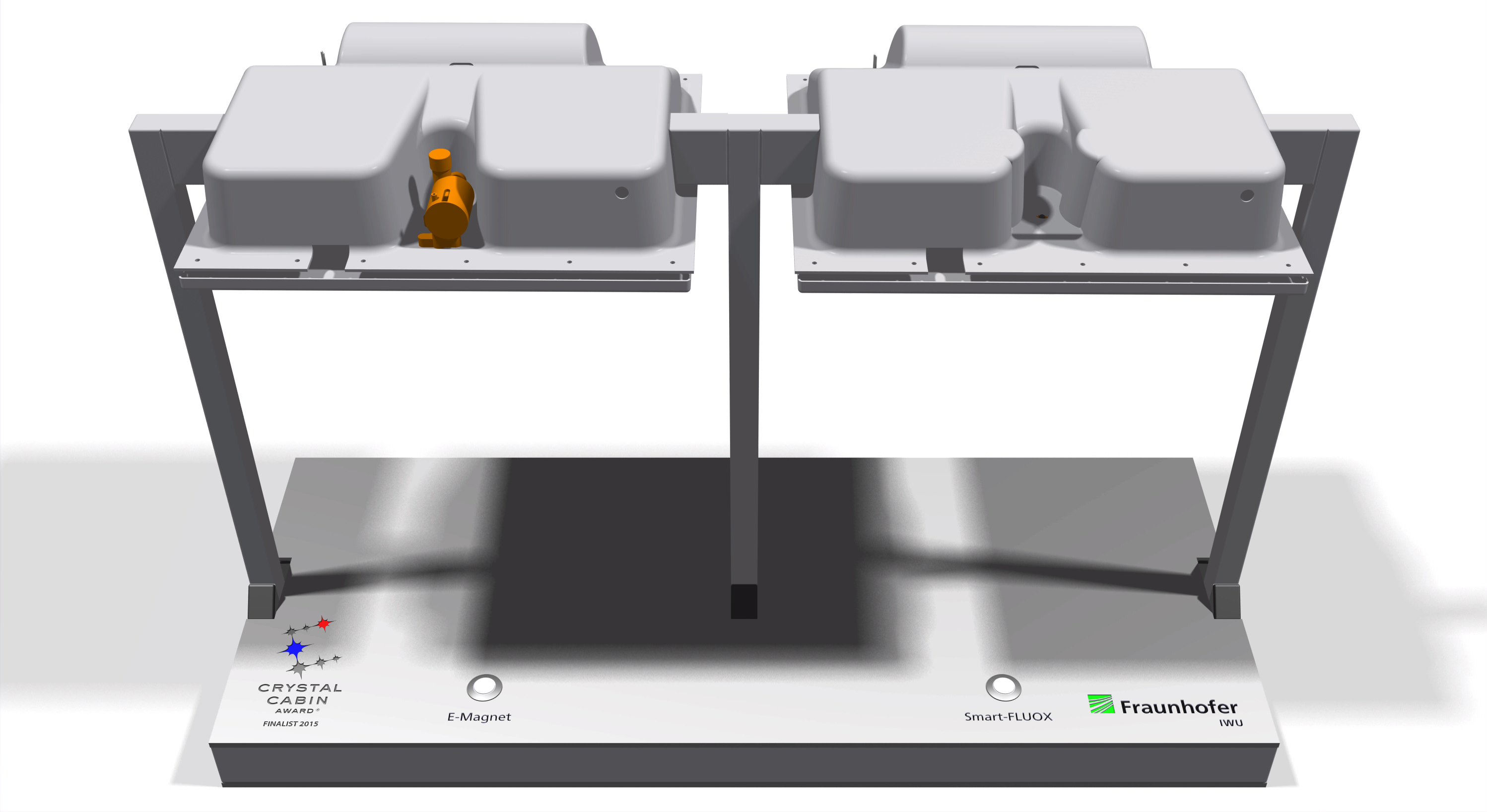

Am Fraunhofer IWU wurde ein Demonstrator für die Entriegelung der Sauerstoffmasken in Flugzeugen mit Formgedächtnislegierung (FGL) entwickelt, um die Vorteile der FGL im Vergleich zu bisherigen Serienlösungen zu verdeutlichen. Der Demonstrator zeigt, wie die aktorische Funktion direkt in die Struktur verlagert werden kann und damit den kompletten Mechanismus überflüssig macht. Möglich wird das durch den Einsatz von (FGL). Diese können sich bei Einfluss von Wärme, Licht oder einem Magnetfeld wieder an ihre ursprüngliche geometrische Form erinnern - ein Vorgang, der auch als Memoryeffekt bezeichnet wird.

Konventionell wird die Maske entriegelt, indem ein elektrischer Impuls in einer Magnetspule in eine mechanische Bewegung umgewandelt wird. Bereits durch den Ersatz der für die Signalumwandlung benötigten Magnetspule durch einen Formgedächtnisdraht reduzieren sich das Gewicht und der Bauraum um etwa die Hälfte. In einem weiteren Schritt wurde die Gestaltungsmöglichkeiten voll ausgenutzt und der Formgedächtnisdraht direkt in die Struktur der Abdeckungsklappe integriert. Das Gewicht des Systems auf Basis von Smart Materials reduziert sich gegenüber der konventionellen Entriegelung um 90 Prozent. Zusätzlich konnten etwa 80 Prozent des Bauraums sowie 85 Prozent des Energiebedarfs reduziert werden. Die Zahl der verbauten Einzelkomponenten sinkt auf fünf.

Der Demonstrator entstand im Rahmen von »smart³ | materials - solutions - growth«, einem Gewinner des BMBF-Programms »Zwanzig20 - Partnerschaft für Innovation«.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU