Data4Collar - Prozessdatengetriebene Modellierung des Scherschneid-Kragenzieh-Prozesses

Herausforderung

Bisherige Untersuchungen zur Kantenrissempfindlichkeit fokussieren auf Materialprüfungen mit verschiedenen Probenformen, Prüfwerkzeugen und -verfahren (z. B. Lochaufweitversuch, Lochzugprobe). Zudem werden Werkstoffe und deren Eigenschaften hinsichtlich der Kantenrissbildung analysiert. Ein zentraler Aspekt ist der Einfluss der Vorlochqualität (z. B. Glattschnittanteil) und der Scherschneidparameter (z. B. Schneidspalt, Geometrie der Werkzeug-Aktivteile) auf die Kantenrissempfindlichkeit. Dabei lassen sich grundlegende Zusammenhänge ableiten, die in die Prozessauslegung einfließen, jedoch Kantenrisse im Dauerlauf nicht verhindern.

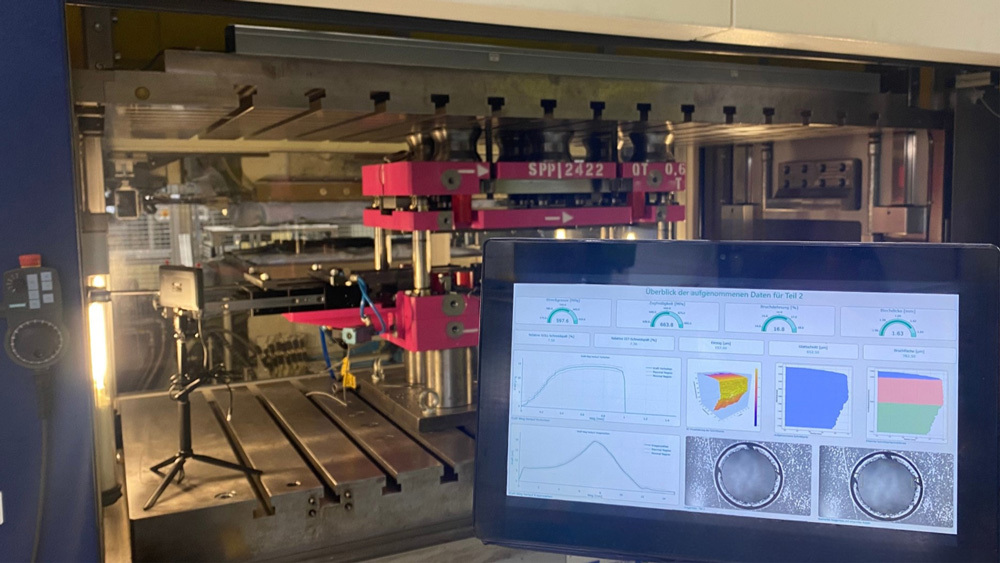

Grund für das Auftreten von Rissen sind im Prozess erscheinende stochastische Schwankungen durch Blechdickenunterschiede oder den Werkzeugverschleiß. Diese Schwankungen können derzeit kaum oder nur bedingt bei der Prozessauslegung berücksichtigt werden. Durch die datengetriebene Analyse sollen die Qualitäten erfasst und die Wirkflächen an den Aktivteilen optimiert werden. Dies erfolgt in einem ersten Schritt durch die vollständige Digitalisierung der Prozesskette.

Forschungsbedarf besteht somit hinsichtlich der Untersuchung des Scherschneid-Kragenzieh-Prozesses im Dauerlauf unter Berücksichtigung der Kantenrissempfindlichkeit. Aus diesem Grund wurde am Fraunhofer IWU eine dauerlauffähige Anlage aufgebaut, mit der große Datenmengen für die Modellierung generiert werden können. Hochwertige Prozessdaten und eine datengetriebene Modellierung ermöglichen die Erfassung der Wechselwirkungen zwischen Material-, Scherschneid- und Kragenziehparametern sowie der Bauteilqualität. Diese werden durch deterministische und stochastische Effekte beeinflusst. Zur Veranschaulichung der Ergebnisse sind Expertenwissen und FE-Simulationen erforderlich, insbesondere zur Interpretation des Prozessrauschens und zur Optimierung der Wirkflächen des Werkzeugs.

Ziele

- Optimierung der Werkzeugwirkflächen zur Reduktion von Kantenrissen

- Integration von Domänenwissen in ein hybrides Prozessmodell

- Interdisziplinäre Zusammenarbeit zur Prozessoptimierung

- Nutzung von Explainable Artificial Intelligence (XAI) für mehr Transparenz

- Entwicklung übertragbaren Wissens zur robusten Gestaltung der Werkzeugwirkflächen

Vorgehensweise

Im Projekt Data4Collar erfolgt durch die Verbindung der Fachgebiete Umformtechnik und Datenwissenschaften die datengetriebene Modellierung des Scherschneid-Kragenzieh-Prozesses. In-line-Sensorik ermöglicht eine umfassende Prozessdatenerfassung. Darauf aufbauend wird ein datenbasiertes Modell entwickelt, das durch Domänenwissen zu einem hybriden Modell erweitert wird, um Transparenz im Sinne von XAI zu fördern.

Die Verknüpfung datengetriebener Modelle mit Domänenwissen durch White-/Grey-Box-Ansätze verbessert die Interpretierbarkeit und ermöglicht gezielte Erklärungen der Zusammenhänge zwischen Material-, Werkzeug- und Prozessparametern und der resultierenden Bauteilqualität.

Eckdaten zum Projekt

Fördermittelgeber

Deutsche Forschungsgemeinschaft (DFG)

Projektpartner

Universität Bayreuth

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU