Das Recyceln einer Karosserie verläuft noch immer nach der konventionellen Methode: Die Karosserie wird nach dem Entfernen des Interieurs in einen Quader gepresst, verdichtet und zur Fraktionierung transportiert. Dort wird der Quader geschreddert und es erfolgt eine Trennung der Eisenmetalle von Nichteisenmetallen und Kunststoffen. Das anfallende reine Altmetall wird in die Stahlwerke transportiert, eingeschmolzen und zu einem Coil verarbeitet, das anschließend in OEM- und Zulieferfirmen für die Produktion von Neuwagen verwendet wird.

Um Energie zu sparen und damit den Ausstoß von Treibhausgasen zu reduzieren, werden im Rahmen des CarE Service-Projekts Strategien zur Wiederaufarbeitung von Karosserien entwickelt. Ziel ist die technologische Entwicklung von trennbaren Verbindungen im Karosseriebau, die die wirtschaftlichen Anforderungen des OEM erfüllen und die zerstörungsfreie Demontage von Karosseriebauteilen ermöglichen sollen. Im Karosseriebau wurden Schraubverbindungen aufgrund der komplexen Montage, der optischen Anforderungen sowie der hohen Kosten weitgehend durch Schweiß-, Löt-, Kleb- und Nietverbindungen ersetzt. Will man Schweiß- und Nietverbindungen trennen, führt das in der Regel zur Beschädigung der Komponenten.

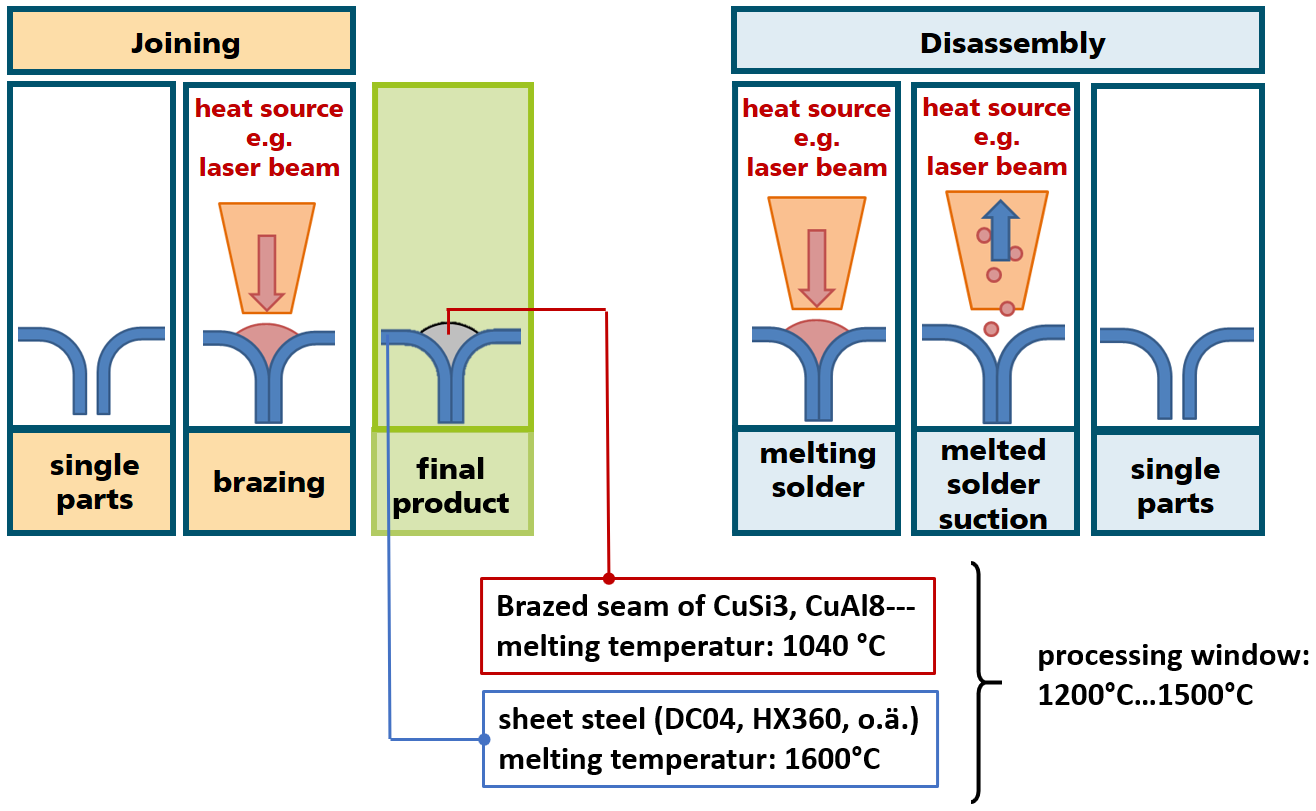

Das Laserstrahllöten ist eine Fügetechnologie, die sich auch im Hinblick auf eine beschädigungsfreie Demontage von Karosseriebauteilen anbietet. Beim Löten wird ein Hartlot verwendet, bspw. Kupfer-Silizium-Draht. Dieser schmilzt bei Temperaturen von ca. 900 bis 950 °C. Stahl hingegen weist eine deutlich höhere Schmelztemperatur von ca. 1600 °C auf. Damit ergibt sich für die Demontage ein Prozessfenster von ca. 1200 bis 1500 °C, in dem die Lötnaht verflüssigt und entfernt werden kann, ohne die Stahlbauteile erheblich zu beschädigen.

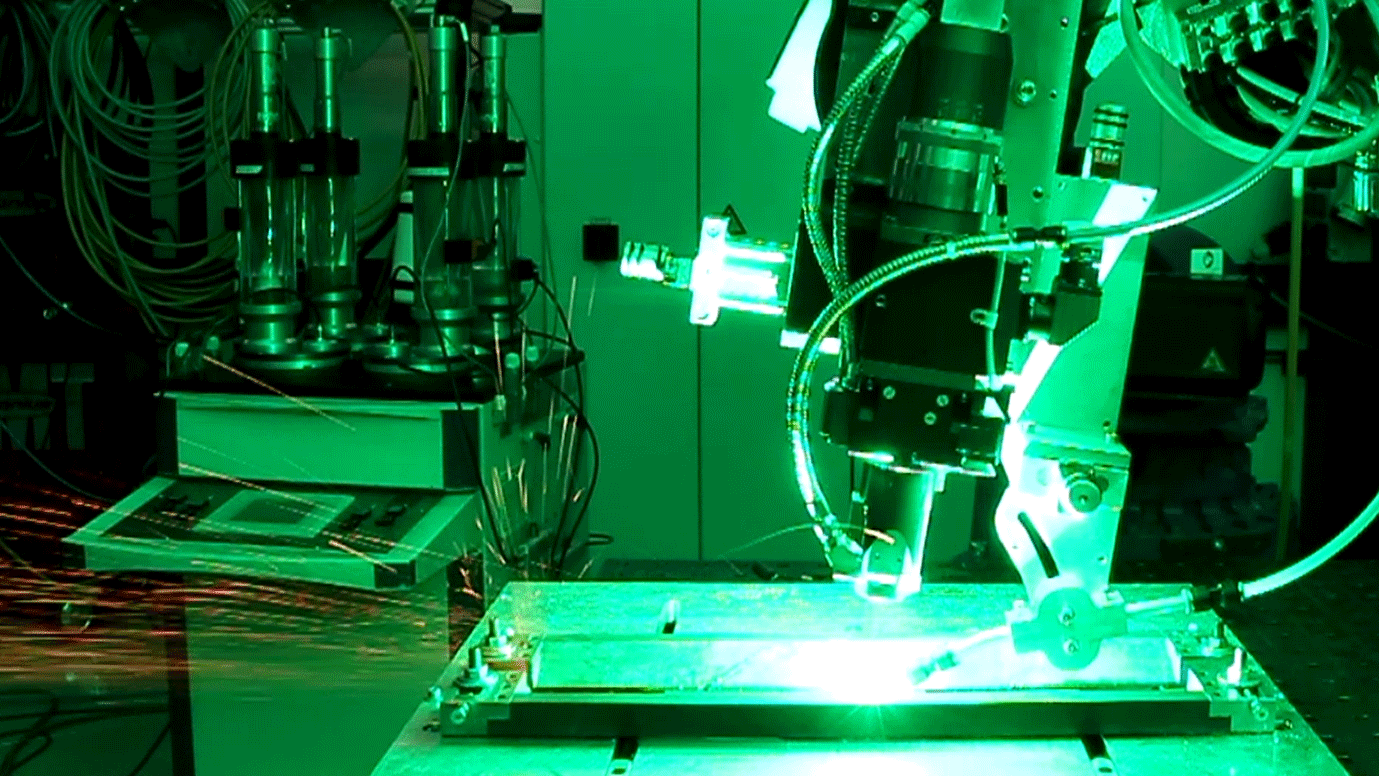

Um diesen Prozess wirtschaftlich durchführen zu können, wurde eine spezielle Laserbearbeitungsoptik entwickelt. Die Lötnaht wird durch einen fokussierten Laserstrahl auf Schmelztemperatur erhitzt und das verflüssigte Lot durch eine Gasdüse ausgeblasen. Der Prozess wird durch eine temperaturabhängige Regelung der Laserleistung unterstützt. Da die Verarbeitungsoptik von einem Industrieroboter geführt werden kann, ist der Prozess flexibel einsetzbar.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU