AutoLog – Flexible automatische Kommissionierung von Großbauteilen

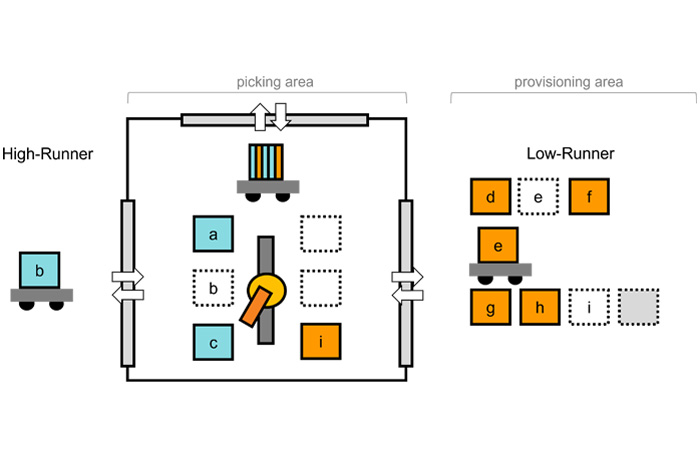

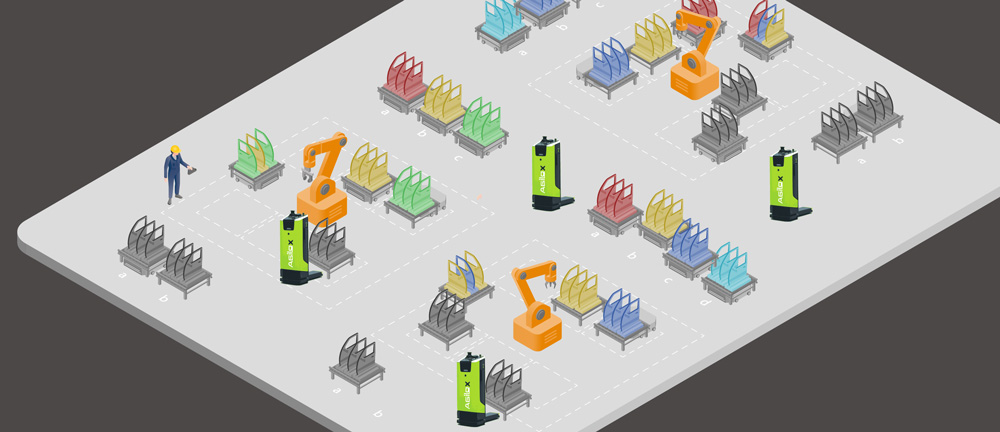

Reibungslose und effiziente Kommissionierungsprozesse sind eine wichtige Voraussetzung, um mit hoher Variantenvielfalt umzugehen und die Just-in-Time (JIT)-Produktion von Fahrzeugen zu ermöglichen. Besonders die automatische Kommissionierung großer Bauteile wie Scheiben, Schiebedächer, Türen oder Getrieben eröffnet die Möglichkeit, monotone und körperlich belastende Aufgaben zu automatisieren. Klassische Automatisierungslösungen für große Bauteile bilden die manuelle Kommissionierung in einer Gasse nach. Roboter werden dafür mit einer siebten Achse ausgestattet, um Quellbehälter anzufahren und die entnommenen Teile in einem Zielbehälter abzulegen. Eingeschränkte Flexibilität, hohe Anlagenkosten und aufwändige Notkonzepte erschweren den wirtschaftlichen Betrieb dieser Lösungen. Die dynamische Kommissionierung setzt auf das Ware-zum-Roboter-Prinzip und stellt Ladungsträger nur dann bereit, wenn diese auch benötigt werden. Sie ermöglicht damit eine völlig neue Art der Flexibilität und Skalierbarkeit. Der Ansatz basiert darauf, dass dem Roboter nur genau das für die nächsten Picks benötigte Material im Arbeitsbereich zur Verfügung gestellt wird. Die Materialbereitstellung erfolgt dabei automatisiert über fahrerlose Transportsysteme (FTS) in Kombination mit einem flexiblen, variantenreichen Lager. Zusätzlich kann die direkte Anstellung häufig verbauter Teile über Gabelstapler erfolgen. Durch das Hinzufügen weiterer Roboter kann ein höherer Durchsatz erzielt werden, während eine größere FTS-Flotte eine höhere Variantenvielfalt ermöglicht. Die Vereinnahmung der Quellbehälter sowie der Abtransport von Leerbehältern werden über eine Schleuse realisiert. Dadurch wird der Staplerverkehr vollständig von der Zelle entkoppelt, was einen schutzzaunlosen Betrieb mit minimalem Aufwand ermöglicht.

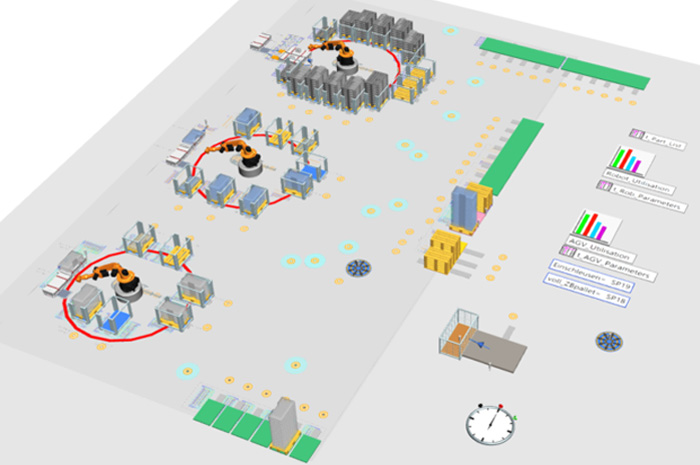

AutoLog steuert über eine standardisierte Schnittstelle die Pick-and-Place-Operationen der Roboter, die Sicherheitstechnik und die Zutrittssteuerung für FTS. Intelligente Algorithmen optimieren den Behältertausch, minimieren Wechsel-, Fahr- und Wartezeiten und planen Ladezyklen ein. Gewichtsschätzungen und Fehleranalyse-Tools ermöglichen eine flexible Anpassung auf Abweichungen im Betrieb. Zur gründlichen Validierung von AutoLog und der dynamischen Kommissionierung nutzen wir eine virtuelle Inbetriebnahme mit einem spezialisierten Simulator. Für komplexere Analysen kann dieser mit Tecnomatix Plant Simulation gekoppelt werden, um Anwendungsfälle vorab zu bewerten und optimale Anlagenkonfigurationen zu gewährleisten.

Zur Konfiguration und Steuerung dieser dynamischen Kommissionierungszellen hat das Fraunhofer IWU gemeinsam mit Volkswagen die Softwarelösung AutoLog entwickelt. Diese ermöglicht eine Self-Service-Konfiguration der Zellen, einschließlich der Anordnung von Robotern, Stellplätzen, Schleusen und angeschlossenen Infrastrukturkomponenten wie Anwesenheitssensoren, Barcode-Scannern und FTS.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU