Assistierte Fabrikplanung

Herausforderung

Den größten Einfluss auf Kosten und Umwelteinwirkung von Produkten hat man in sehr frühen Entwurfsphasen, wo jedoch meist noch sehr wenig Informationen zur Fertigung vorhanden sind. Beim Entwurf von neuen oder der Verbesserung von bestehenden Produkten sollte möglichst immer auch der Produktionsprozess mit betrachtet werden. Dies geschieht häufig auf Erfahrungsbasis und selten ganzheitlich. Chancen werden so leider oft nicht erkannt und eine optimale Fertigung kann nicht garantiert werden.

Ziel

Unter Berücksichtigung unterschiedlicher Kennzahlen soll die vom Fraunhofer IWU angebotene Lösung bereits in einer sehr frühen Produktentstehungsphase einen sehr detaillierten Blick in mögliche Prozessketten und die damit verbundene Fabrik erlauben. Dieser Einblick soll nahezu ohne Mehraufwand für Produktentwickelnde ermöglicht werden, so dass möglichst viele Produkte von Anfang an so gedacht werden können, dass sie unter Berücksichtigung diverser Randbedingungen fertigungstechnisch ideal umgesetzt werden können.

Gesellschaftliche Relevanz

Effizient gefertigte Produkte sichern Wohlstand, Arbeitsplätze und schützen gleichzeitig die Umwelt. So können beispielsweise schon bei den ersten Produktentwürfen Umwelteinflüsse einer zukünftigen Produktion beachtet werden.

Vorgehensweise

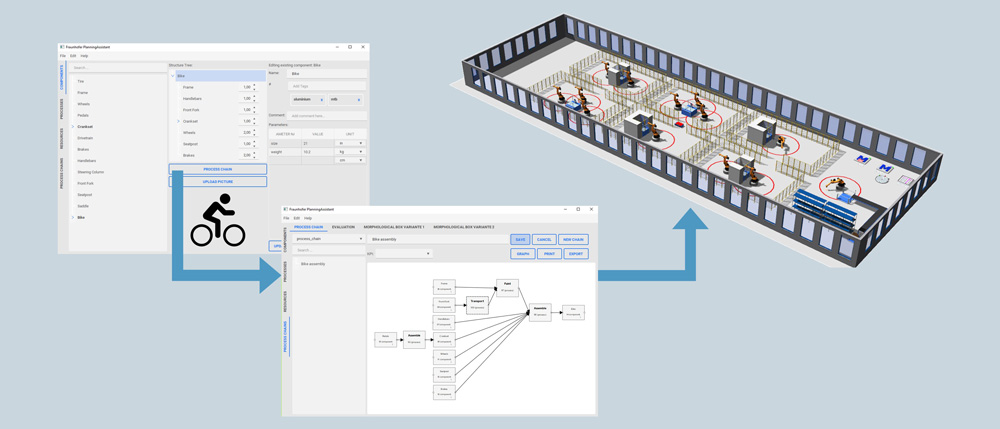

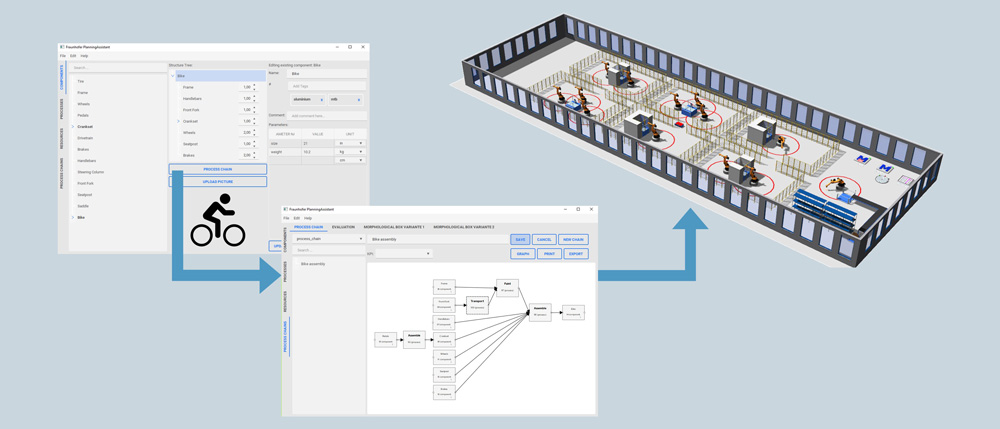

Die Software »PlanningAssistent«, die am Fraunhofer IWU entwickelt wird, ermöglicht die modellbasierte Definition komplexer Prozessketten in der Produktion, indem sie sämtliche Prozessparameter, Maschinenkonfigurationen und produktionsrelevante Daten strukturiert integriert und eine präzise Abbildung des gesamten Fertigungsablaufs bietet. Um zusätzlich den erstellten Prozess und damit die Abläufe zu testen und modellbasiert abspielen zu lassen, wird der »PlanningAssistent« an die Software Plant Simulation von Siemens angebunden. Über eine MQTT-Schnittstelle werden relevante Informationen zu Prozessen, Maschinen und Produkten in die Simulationsumgebung übertragen, um eine dynamische Simulation des Materialflusses durchzuführen. Die Ergebnisse der Simulation, wie Output, Durchlaufzeiten und weitere Kennzahlen, werden anschließend an den »PlanningAssistent« zurückgespielt, um die Prozesskette weiter zu optimieren.

Dieser Softwarekern wird nun schrittweise erweitert, so dass beispielsweise die Fertigungskette automatisch anhand spezifischer Produktmerkmale definiert oder auch auf Basis eines Produktes und seiner Prozesskette eine sinnvolle Demontagelösung erarbeitet werden kann. Während der Kern der Software zum Wohle aller Nutzer:innen allgemein gehalten werden soll, können einzelne Module und insbesondere auch Daten kundenspezifisch getrennt werden.

Lösung

Die in Entwicklung befindliche Software soll keine bestehenden CAD-Systeme oder Materialflusssimulationswerkzeuge ersetzen, sondern diese über Schnittstellen sinnvoll ergänzen.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU