Aktives Hydroforming zur Herstellung großer Bipolarplatten

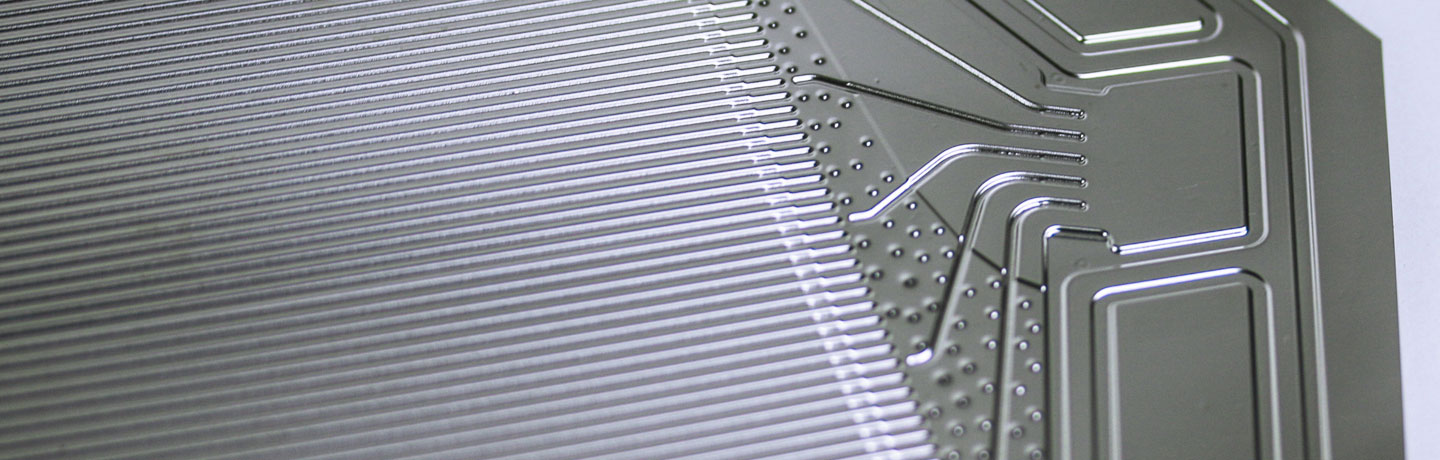

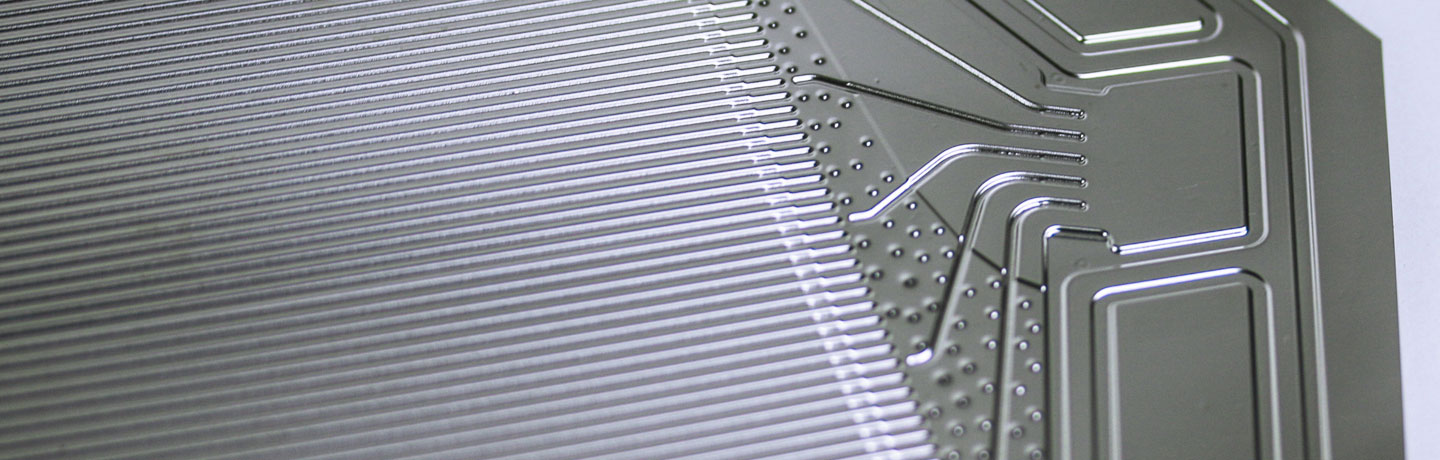

Die Herstellbarkeit von Bipolarplatten im »kleinen Maßstab« durch Hydroforming hat das Fraunhofer IWU bereits in mehreren Forschungsprojekten, u.a. anhand der IWU-Bipolarplatte mit einer Aktivfläche von ca. 300 cm², nachgewiesen. Dabei wurde umfassendes Prozessverständnis geschaffen und die Machbarkeit verschiedener geometrischer Strukturen untersucht. Ergänzend zu experimentellen Arbeiten wurde die Umformung von Folienwerkstoffen aus Edelstahl, Aluminium und Titan auch numerisch modelliert und berechnet.

Im Bereich der werkzeugtechnischen Entwicklungen wurde ein Dichtsystem, das basierend auf einem Standard-O-Ring bis zu einem Druck von 400 MPa prozesssicher arbeitet, entwickelt und im Labormaßstab erprobt. Es ist offensichtlich, dass die Substitution der Patrize durch Wirkmedium beim Hydroforming die Werkzeugkosten und somit die Bauteilkosten erheblich reduziert. Darüber hinaus weisen derart gefertigte Bipolarplatten einen sehr geringen Verzug auf und gestatten eine große Freiheit bei der Gestaltung von Kanalquerschnitten.

Auf dieser Wissensgrundlage entwickelt das Fraunhofer IWU das Verfahren weiter. Unser Ziel ist es, die oben genannten technischen und wirtschaftlichen Vorteile des Hydroformings zur Fertigung von Bipolarplatten für neue Anwendungsbereiche, wie z. B. Wasserstoffelektrolyse und Transportwesen (Schifffahrt, Schienentransport), nutzbar zu machen. Hier gilt es, sehr große Bipolarplatten in moderaten Stückzahlen wirtschaftlich herzustellen. Dies ist nach aktuellem Stand der Technik nur durch Hydroforming technisch und wirtschaftlich realisierbar.

Die Herausforderungen sind dabei:

- die hochpräzise Ausrichtung von Werkzeugsegmenten mit filigranen Strukturen durch Erarbeitung eines geeigneten Werkzeugkonzepts

- die Vermeidung jeglicher Verkippung des Werkzeugs in der Presse unter Volllast durch geeignete Werkzeug- und Prozessgestaltung

- die Weiterentwicklung / Skalierung des Dichtsystems und dessen Fertigung

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU