AdTopoTool: Additiv gefertigte, topologieoptimierte Werkzeuge für das Spritzgießen und Presshärten mit Mehrwert

Leistungssteigerung durch moderne Werkzeugentwicklung

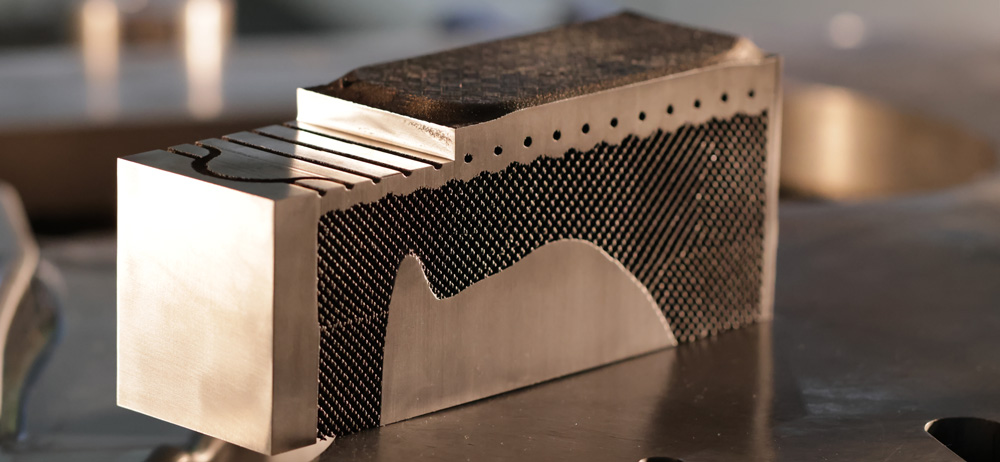

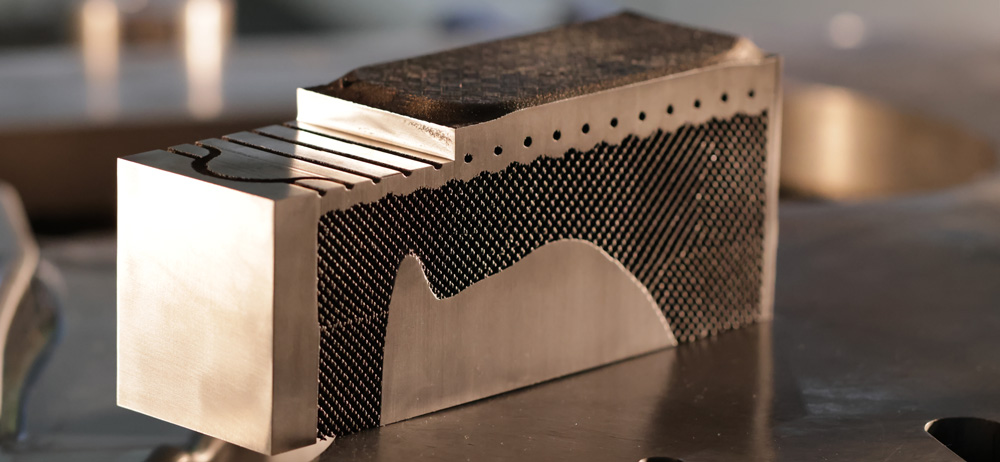

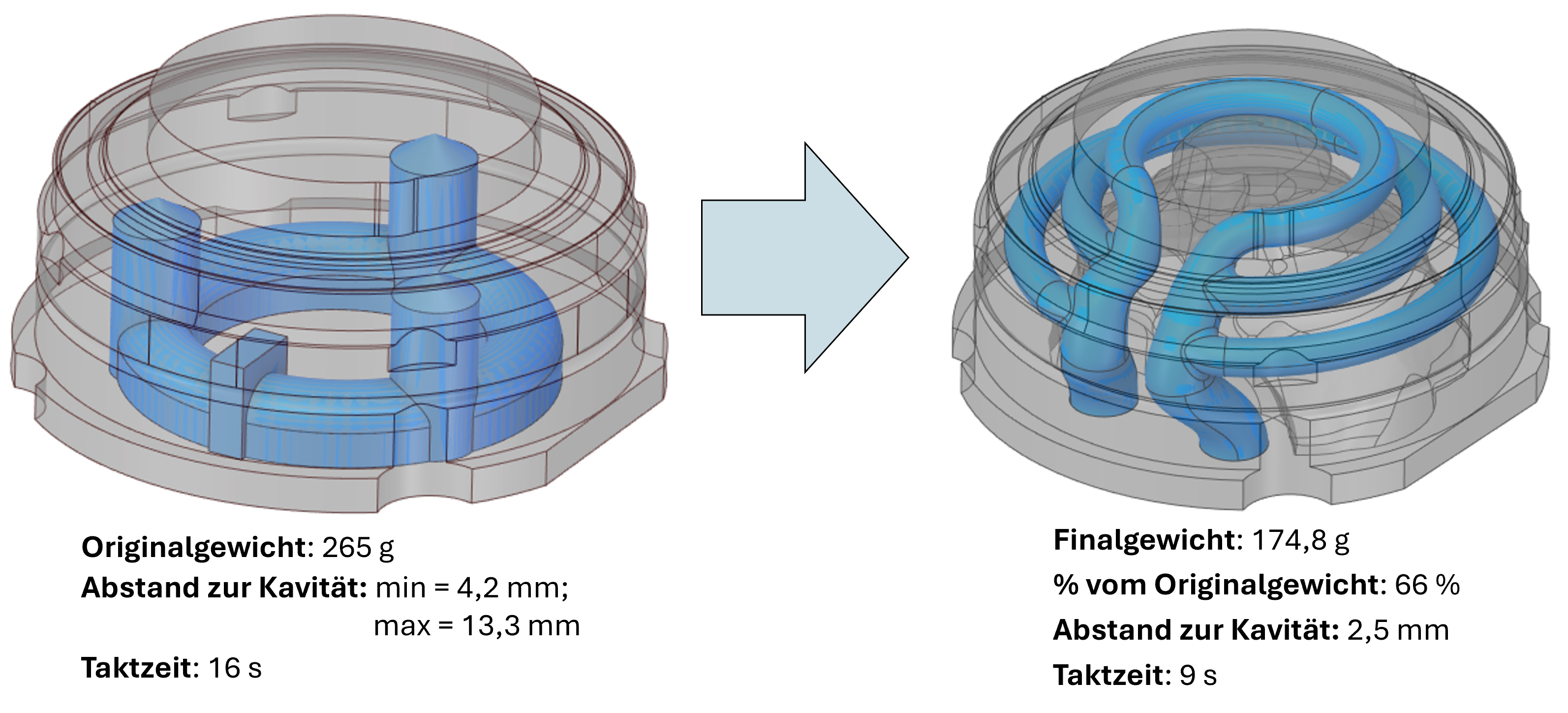

Im Forschungsvorhaben »AdTopoTool – Additiv gefertigte, topologieoptimierte Werkzeuge mit Mehrwert« zeigen wir, wie sich Werkzeuge für das Spritzgießen und das Presshärten mithilfe von Laser Powder Bed Fusion (LPBF), Topologieoptimierung (TO) und konturgetreuen Kühlkanälen deutlich leistungsfähiger auslegen lassen. Konventionell gebohrte Kühlkanäle begrenzen die Temperaturführung, wodurch Hotspots, lange Abkühlphasen und Eigenschaftsstreuungen von Bauteilen entstehen. Additiv hergestellte, konturnahe Kühlkanäle verkürzen hingegen die thermisch dominierte Taktzeit und stabilisieren die Bauteilqualität. Aufgrund der Flexibilität der additiven Fertigung können die Werkzeuge zudem mithilfe der Topologieoptimierung, die auf realen thermomechanischen Prozessbelastungen basiert, strukturell neu ausgelegt werden, ohne dass die Stabilität beeinträchtigt wird.

Messbare Vorteile im Einsatz

Der optimierte, additiv gefertigte Formkern reduziert im Spritzguss die Abkühlphase um ca. 25 Prozent, ohne die Maßhaltigkeit oder das Gewicht zu beeinträchtigen. Zudem kann das Gewicht des Werkzeugs um bis zu 34 Prozent verringert werden. Beim Presshärten konnte die Abschreckzeit von 10 auf 5 Sekunden halbiert werden – bei gleichbleibenden Härtewerten. Additiv gefertigte Stempelsegmente starten mit niedrigeren Oberflächentemperaturen und bauen Hotspots schneller ab. Durch eine topologieoptimierte Dichtebasierung lässt sich der Materialeinsatz um rund 42 Prozent senken, ohne die strukturelle Stabilität unter Prozesslast zu gefährden.

Ganzheitlicher Entwicklungsansatz und Übertragbarkeit

Dieser Ansatz kombiniert eine gekoppelte thermo-mechanische Simulation, ein AM(Additive Manufacturing)-gerechtes Design, eine Struktur- und Kühlkanaloptimierung des Werkzeugs sowie eine Try-out-Messtechnik. Die Ergebnisse münden in Konstruktionsleitlinien für konturnahe Kühlung und TO-Workflows sowie parametrierte LPBF-Prozessfenster. Diese sind auf weitere Spritzguss- und Presshärtewerkzeuge sowie angrenzende Ur- und Umformprozesse, wie beispielsweise Leichtmetall-Druckguss und Schmieden, übertragbar. Dadurch lassen sich über den gesamten Werkzeuglebenszyklus kürzere Zyklen, ein geringerer Energie- und Pulverbedarf sowie ein robusteres Qualitätsniveau erreichen.

Einblick in das Projekt

Eckdaten zum Projekt

Laufzeit

Oktober 2021 bis Dezember 2024

Fördermittelgeber

SMWK

Projektpartner

- Fraunhofer IWU

- Werkzeugbau Winkelmühle GmbH

- H+E Produktentwicklung GmbH

Publikationen zum Thema

| Jahr Year | Titel/Autor:in Title/Author | Publikationstyp Publication Type |

|---|---|---|

| 2023 | Numerical Analysis of Tools for Hot Forming of Sheet Metal with Consideration of Mechanical and Thermal Process Loads for Structural Optimisation Vakulenko, Serhii; Kräusel, Verena; Dix, Martin; Neugebauer, Reimund |

Konferenzbeitrag Conference Paper |

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU