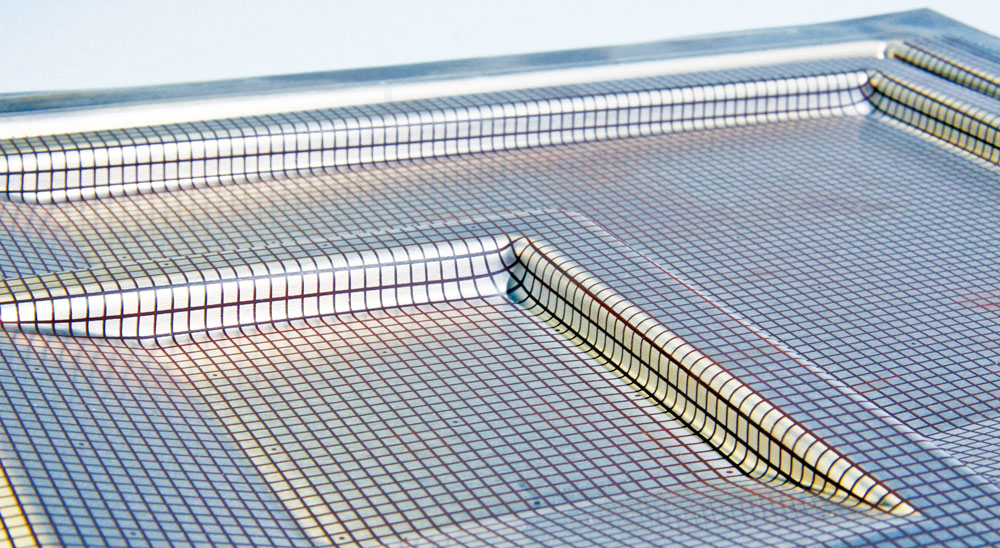

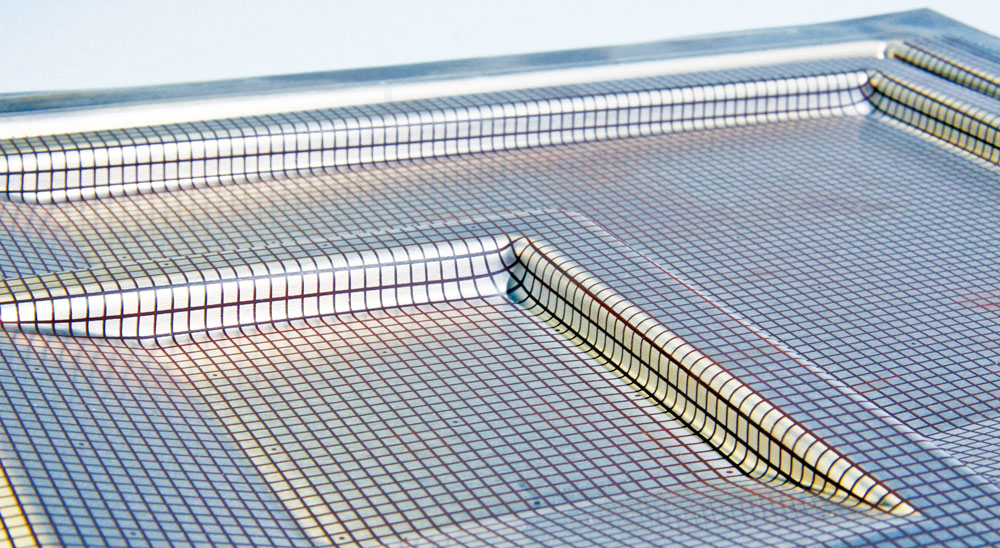

Superplastische Umformung von Rahmen für OLED-Fernseher

Problemstellung

Fernseherrahmen haben neben strukturellen Funktionen auch die Aufgabe der Wärmeableitung, weshalb zunehmend Aluminiumlegierungen eingesetzt werden. Dem Multiframe-Projekt lag der Anspruch zugrunde, aus Gründen der Ressourceneffizienz und Wirtschaftlichkeit mehrere Rahmengrößen mittels Innenhochdruck-Blechumformung gleichzeitig aus einer Blechplatine zu formen. Geringe Abstände zwischen den Rahmen und kleine Eckenradien führen dabei zu einer starken Dehnung einzelner Bereiche des Bleches. Diese waren auch mit einer reinen Warmumformung nicht zu erzielen, daher wurde der Einsatz von Materialien mit superplastischen Eigenschaften (temperatur-stabiles, feinkörniges Gefüge) erfolgreich untersucht.

Lösung

Durch den Einsatz von Werkstoffen mit superplastischen Eigenschaften lassen sich mittels temperierter Innenhochdruck-Umformung extrem hohe Umformgrade bzw. Materialdehnungen und somit sehr anspruchsvolle Geometrien realisieren.

Die zur superplastischen Umformung benötigten Umformtemperaturen oberhalb der halben Schmelztemperatur und die sehr geringen Dehnraten zwischen 10-3 und 10-5 pro Sekunde bedingen jedoch einen hohen energetischen Aufwand und sehr lange Prozesszeiten. Das macht auf diese Weise hergestellte Bauteile verhältnismäßig teuer, auch wenn durch die IHB-Technologie die Werkzeugtechnik mit einer kleineren Zahl bauteilspezifischer Werkzeugkomponenten auskommt (kein fester Stempel im Vergleich zum Tiefziehen), was die Investitionskosten senkt.

Daher wird diese Technologie bisher vorwiegend für Kleinserien im Bereich der Luft- und Raumfahrt eingesetzt. Darüber hinaus besteht aber auch großes Potential für designgeprägte Blechbauteile in den Bereichen Weiße Ware und Unterhaltungselektronik.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU