Blechexpo 2021 - Internationale Fachmesse für Blechbearbeitung

Fraunhofer-Konsortium entwickelt industrielles Herstellungsverfahren für Materialien zur Lärmminderung im Automobilbau

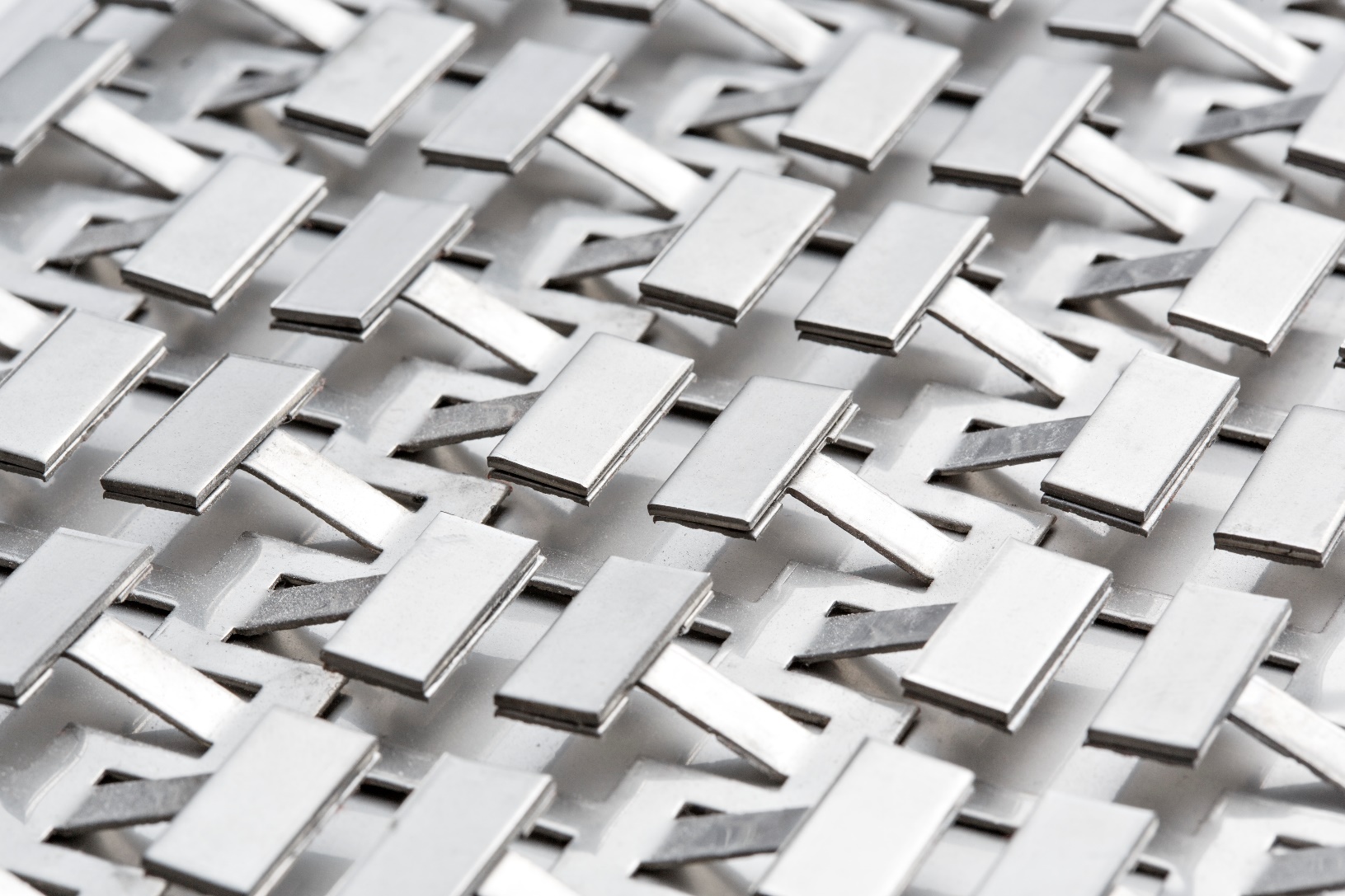

Es ist ein klassischer Zielkonflikt: Um Autos umweltfreundlicher zu machen, werden sie immer leichter. Weniger Gewicht führt zu weniger Kraftstoffverbrauch und das wiederum zu weniger CO2-Ausstoß. Leichtbaumaterialien zeigen aufgrund ihrer geringen Masse und der geringeren Materialdämpfung jedoch ein deutlich verändertes Schwingungsverhalten als herkömmliche Materialien. Dies kann zu ungewollten Geräuschen im Fahrzeuginnenraum führen. Zu viel Lärm mindert jedoch den Fahrkomfort und ist sowohl physisch als auch mental belastend. Auf der Blechexpo 2021 in Stuttgart zeigen Forschende des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU vom 26. bis 29. Oktober, wie sich dieser Konflikt lösen lässt: Sogenannte vibroakustische Metamaterialien (VAMM) machen es möglich, dass Fahrzeugkomponenten leichter und zugleich deutlich leiser werden. Auf der Messe sehen Besucherinnen und Besucher Demonstratorplatten mit unterschiedlichen Designs vibroakustischer Metamaterialien, die zur Reduktion von Schwingungen im Fahrzeugbau eingesetzt werden können.

Das Fraunhofer IWU präsentiert die VAMM-Forschung sowie neue Entwicklungen bei der Herstellung von Bipolarplatten für Brennstoffzellen, bei der Herstellung komplex gebauter Titan-Bauteile mittels temperierter Innenhochdruck-Umformung, bei der automatisierten Qualitätssicherung und bei Systemen zur Vermeidung von Produktionsausfällen in der blechumformenden Industrie während der Blechexpo 2021 auf dem Gemeinschaftsstand der EFB e. V. in Halle 5, Stand 5306.

Aktuelle Forschung zur Blechbearbeitung: Die fünf Messe-Schwerpunkte des Fraunhofer IWU im Einzelnen

Leiser und leichter mit ›MetaVib‹ – Metamaterialien (VAMM) zur Beeinflussung der Vibroakustik in Fahrzeugen mittels Resonatoreffekt

Vibroakustische Metamaterialien (VAMM) sind künstlich hergestellte Strukturen zur Lärm- oder Schwingungsbeeinflussung. Die hohe Wirksamkeit von VAMM beruht auf dem geschickten Verbund und der damit stattfindenden Interaktion von Einheitszellen aus passiven oder aktiven Resonatoren untereinander. Dadurch entstehen so genannte Stoppbänder, also Frequenzbereiche, in denen keine Wellenausbreitung und damit keine Schwingungsübertragung in der Struktur möglich ist. Im Rahmen des Fraunhofer-internen Forschungsvorhabens ›MetaVib‹ werden Herstellungsverfahren für eine industrielle Anwendung von VAMM untersucht. Für metallische Strukturen werden neue umformtechnische Prozessketten zur hochgenauen Fertigung filigraner Strukturen sowie zur Integration von VAMM in Blech- und Karosseriebauteile erarbeitet. Bei der Blechumformung ist vorgesehen, das Stanzen für die Herstellung von VAMM-Blechhalbzeugen dahingehend weiterzuentwickeln, dass die Streuung der Resonatorgeometrien auf ein definiertes Minimum reduziert und dies auch reproduzierbar gefertigt werden kann. Dafür bündeln die Fachbereiche mehrerer Fraunhofer-Institute ihre Kompetenzen in einem Konsortium für das Projekt ›MetaVib‹: Strukturdynamik (Fraunhofer LBF, Fraunhofer IWU), Akustik (Fraunhofer IBP, Fraunhofer IDMT), Elektroakustik (Fraunhofer IDMT) und Fertigungstechnik (Fraunhofer IFAM, Fraunhofer IWU). Das Fraunhofer IWU übernimmt im Projekt schwerpunktmäßig die fertigungstechnische Umsetzung der vibroakustischen Metamaterialien aus metallischen Werkstoffen, die Entwicklung von großserienfähigen Herstellungsverfahren der vibroakustische Metamaterialien für metallische Werkstoffe (Stanzen, Umformen, etc.), die Fertigung und messtechnische Charakterisierung von Demonstratorbauteilen und die Entwicklung und Erprobung einer Autotür als Prototyp.

Mehr Informationen zu ›MetaVib‹ finden Sie hier: https://metavib.com/

Großserienfähige Bipolarplatten-Fertigung für Brennstoffzellen

Industrie und Mobilität sind auf kostengünstige Brennstoffzellen-Technologien angewiesen, die in Großserie hergestellt werden können. Denn dadurch wird Wasserstoff als klimaneutraler Energieträger wettbewerbsfähig. Ein entscheidender Baustein ist die Fertigung von Bipolarplatten, die im Herzen jeder Brennstoffzelle stecken. Das Fraunhofer IWU zeigt sowohl eine mittels Hydroforming hergestellte Bipolarplatte als auch Technologiedemonstratoren zur Herstellung von Bipolarplatten mittels Präge- und Walztechnologien. Alle drei Fertigungstechnologien sind Teil der Wasserstoffstrategie des IWU und ermöglichen durch unterschiedliche technologische Eigenschaften die Auswahl des für die Fertigung der jeweiligen Zielgeometrie und Stückzahl optimalen Herstellverfahrens.

Mehr Informationen zu den Forschungsprojekten für eine flexible, großserienfähige Bipolarplatten-Fertigung finden Sie hier: https://s.fhg.de/Pu8

Herstellung komplex gebauter Titan-Bauteile mittels temperierter Innenhochdruck-Umformung

Leichtmetalle wie Titan, Aluminium oder Magnesium bieten insbesondere für den Bereich Mobilität / Fahrzeugbau aufgrund ihrer guten gewichtsbezogenen mechanischen Eigenschaften ein großes Anwendungspotenzial. Demgegenüber stehen aber vergleichsweise eingeschränkte Möglichkeiten zur wirtschaftlichen Herstellung von Umformbauteilen. Wegen des vergleichsweise geringen Umformvermögens dieser Werkstoffe bei Raumtemperatur sind zur Fertigung komplexer Bauteile häufig Prozessketten mit mehreren Umformschritten und zwischengeschalteten Wärmebehandlungen erforderlich. Eine Alternative stellt die superplastische Umformung dar, die allerdings aufgrund langer Taktzeiten, des hohen Energieverbrauches und der Notwendigkeit zur Verwendung von Schutzgas ebenfalls sehr kostenintensiv ist.

Das Fraunhofer IWU hat daher in Kooperation mit dem Fraunhofer IST einen wirtschaftlichen, temperierten Innenhochdruck-Umformprozess mit gasförmigem Wirkmedium für Titan-Bauteile entwickelt und das Potential anhand eines T-Stückes aufgezeigt. Die Umformtemperatur (400 °C) wurde dabei so gewählt, dass ein gegenüber Raumtemperatur deutlich gesteigertes Umformvermögen erzielt wurde, ohne dass Schutzgas oder spezielle hochtemperaturtaugliche Werkzeugwerkstoffe erforderlich waren. Konkret wurde die mögliche Domhöhe bei einem T-Stück mit 30 mm Rohrdurchmesser und 1 mm Wanddicke bei vergleichbarer minimaler Wanddicke von 15 auf 25 mm gesteigert.

Mehr Informationen finden Sie hier: https://s.fhg.de/IWU-Blechexpo2021-Titanumformung

Xeidana® – Software für die automatisierte Qualitätssicherung in Echtzeit

Expertinnen und Experten des Fraunhofer IWU haben das Plattformkonzept der Software Xeidana® entwickelt, mit der eine Vielzahl von Prüf- und Messaufgaben in einem System zusammengeführt und automatisiert auswertet werden können. Grundlage dafür ist, dass verschiedenste Sensoren mit hoher Auflösung z. B. Längen, Durchmesser oder Volumina kontrollieren. Auch kann geprüft werden, ob Baugruppen vollständig sind, Oberflächenfehler oder sogar innere Defekte auftreten. Bei diesen Vorgängen entstehen große Datenmengen. Xeidana® wurde speziell für diese Anforderungen entwickelt. Die Software erfasst und analysiert beispielsweise Infrarotaufnahmen und optische Live-Videos gemeinsam mit Informationen aus Ultraschallsystemen. Die Daten können sowohl live ausgewertet als auch für spätere Analysen und ein Postprocessing archiviert werden. Xeidana® ermöglicht die Automatisierung von Qualitätsüberwachungsprozessen und die Implementierung von Qualitätsregelkreisen.

Mehr zu Xeidana® finden Sie hier: https://s.fhg.de/IWU-Blechexpo2021-Xeidana

FormPlanet – Sheet Metal Forming Testing Hub zur Vermeidung von Produktionsausfällen in der blechumformenden Industrie

Ziel des europäischen Forschungsprojektes ›FormPlanet‹ ist die Entwicklung eines integrierten Systems, das neue Methoden zur Charakterisierung von Blecheigenschaften entwickelt und demonstriert, die Bauteilleistung vorhersagt und hilft, Produktionsausfälle in der blechumformenden Industrie aufgrund bearbeitungsempfindlicher höherfester Materialien zu vermeiden. Beim Umformen dieser Materialien treten häufig unerwartete Fehler auf, die in der Designphase mithilfe herkömmlicher experimenteller oder computerunterstützter Methoden nicht vorhergesagt werden können. Im Projekt werden daher neue Testmethoden, FE-Methoden oder zerstörungsfreie Prüfmethoden zur Prüfung von Formbarkeit und Leistung entwickelt und in industriellen Anwendungsfällen getestet. Im Rahmen des Projekts werden zudem ein Geschäftsmodell und eine Marketingstrategie entwickelt sowie die technische und wirtschaftliche Infrastruktur aufgebaut. Auf der Blechexpo stellt das Fraunhofer IWU eine Anlage zur reibungsfreien Charakterisierung von Grenzformänderungskurven (FLC) bei erhöhten Temperaturen sowie erste Ergebnisse für Aluminiumwerkstoffe vor.

Mehr Informationen im Web unter: https://formplanet.eu/

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU