Umformwerkzeuge sind eine wesentliche Grundlage für die hocheffiziente Serienfertigung komplexer Bauteile aus Halbzeugen wie Blechen, Rohren oder Profilen, da sie als geometrischer und häufig auch technologischer Formspeicher fungieren. Dem Werkzeugbau kommt dabei eine besondere Verantwortung zu, da der Werkzeugbauer neben der physischen Anfertigung des Werkzeugs auch das umformtechnische Risiko für eine qualitätsgerechte Fertigung des jeweiligen Bauteils über den gesamten Produktionszeitraum trägt.

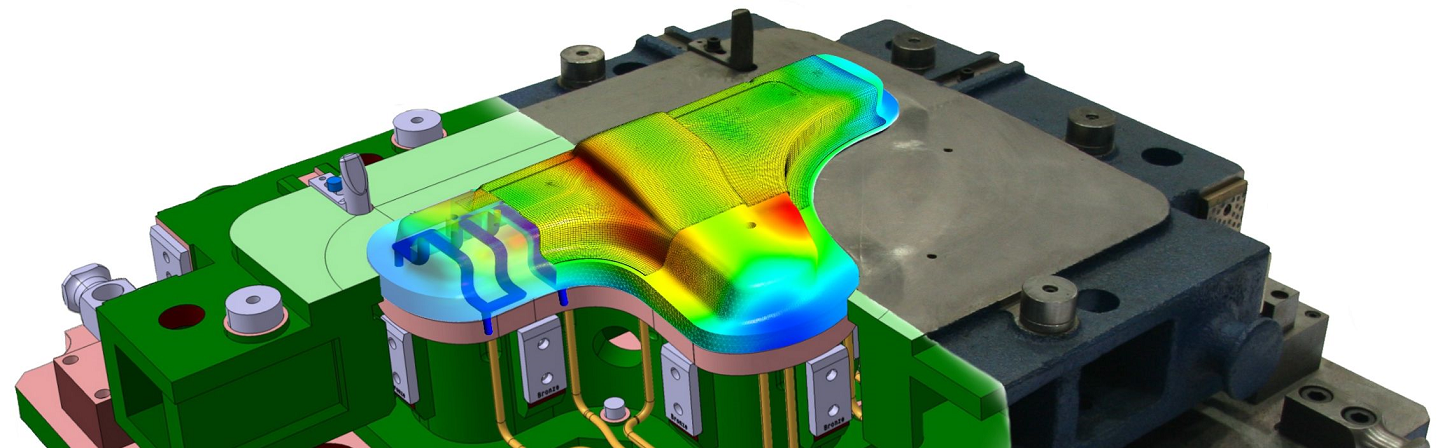

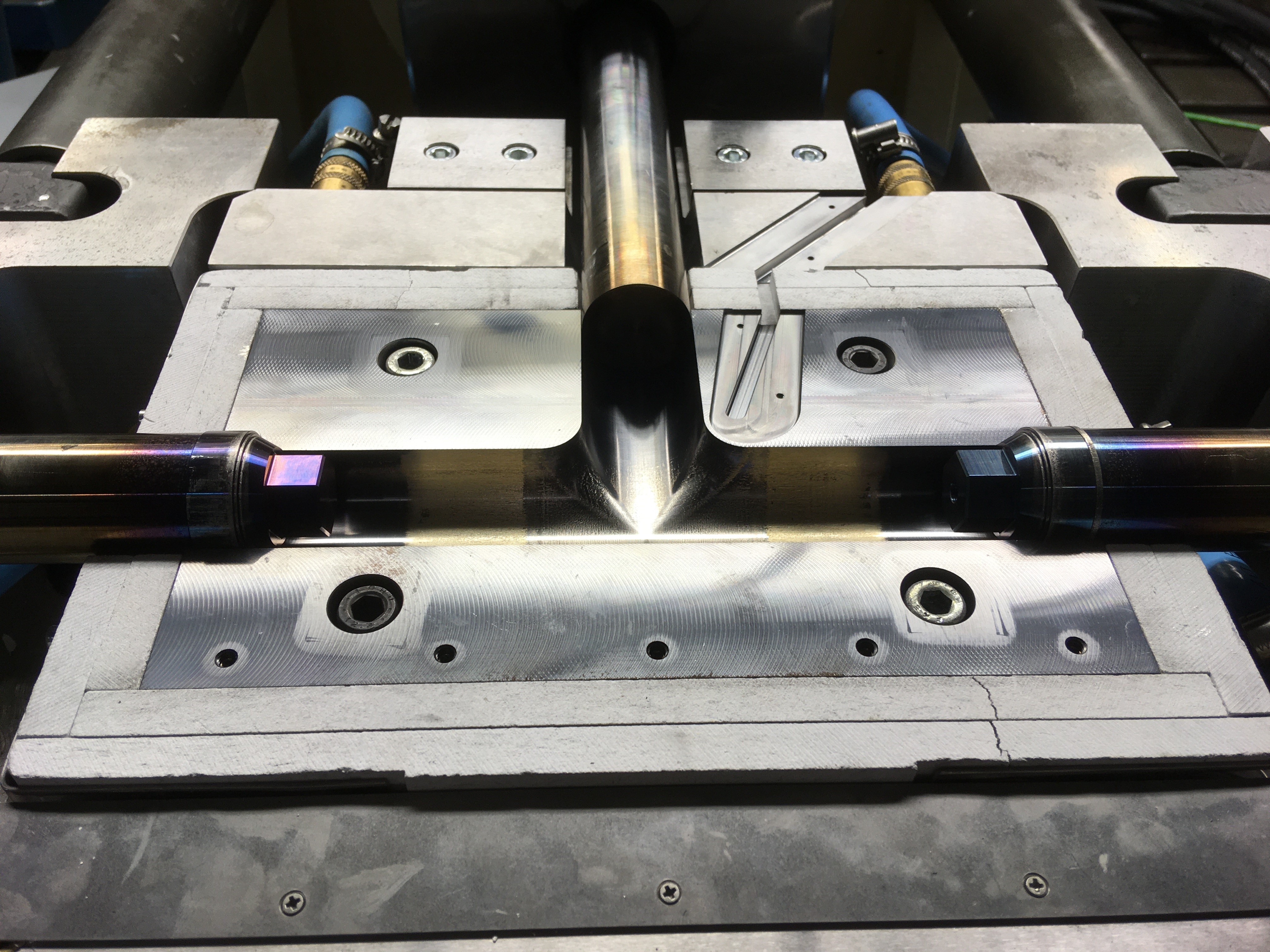

Das Team des Fraunhofer IWU verfügt über eine langjährige Expertise für die Konzeption, Auslegung und Konstruktion unterschiedlichster Arten von klassischen Umformwerkzeugen zum Tiefziehen, Biegen, Prägen, Schneiden sowie Falzen und Bördeln, aber auch für Sonderverfahren wie Presshärten, Innenhochdruck-Umformung (temperiert und bei Raumtemperatur) oder Elektromagnet-Umformung.

Da Werkzeuge ein erhebliches Investitionsgut bei der Blechteilfertigung darstellen, spielt die Werkzeugflexibilisierung zunehmend eine entscheidende Rolle. Dabei zielt die Entwicklung auf eine partielle Auflösung des Formspeichergrades durch modulare Aktivteile oder Wechseleinsätze ab, um das Werkzeug nicht nur für ein einziges Produkt nutzen zu können. Auch die Kosten- und Ressourceneffizienz in der Werkzeugfertigung und Werkzeugnutzung rückt zunehmend in den Fokus der Anwender. Hierfür bietet das Fraunhofer IWU eine Vielzahl von Lösungen zur bedarfsgerechten Werkzeugauslegung mit Blick auf Nutzungsszenarien, Produktionsstückzahlen auf Lebenszeit, Wartungs- und Reparaturkonzepte etc.

Im Zuge der zunehmenden Digitalisierung von Produktionsprozessen kommt dem Umformwerkzeug eine Schlüsselrolle zu. Das betrifft einerseits den Werkzeuganfertigungsprozess, der durch Gewährleistung einer durchgängigen digitalen Datenbasis (Schließung »Tryoutlücke«) erheblich effektiver gestaltet werden kann, anderseits die Nutzungsphase der Werkzeuge. Durch eine wirkstellennahe Erfassung von Prozessparametern können Informationen über Bauteilqualität, Verschleißzustand und Betriebsbedingungen der Werkzeuge direkt gewonnen werden. Diese Informationen ermöglichen eine Anpassung von qualitätsrelevanten Prozessparametern noch während des Umformvorganges und gewährleisten als Zielkriterium eine gleichbleibende Bauteilqualität durch Kompensation von Prozessschwankungen, was letztendlich zu einer Nullfehlerproduktion beiträgt.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU