Inkrementelle elektromagnetische Umformung

Speziell im Bereich konventioneller Umformtechniken wie dem Tiefziehen und Streckziehen erschweren hohe Werkzeugkosten und eine enge Bindung der Werkzeuge an die jeweilige Bauteilgeometrie die Bewältigung dieser Aufgabe. Bereits leichte Variationen bringen hier einen großen Kosten- und Zeitaufwand in der Umsetzung mit sich. Dies betrifft vor allem die Fertigung großflächiger Bauteile. Es besteht daher ein hoher Bedarf an innovativen Fertigungsmethoden, die dieses neue Anforderungsprofil erfüllen.

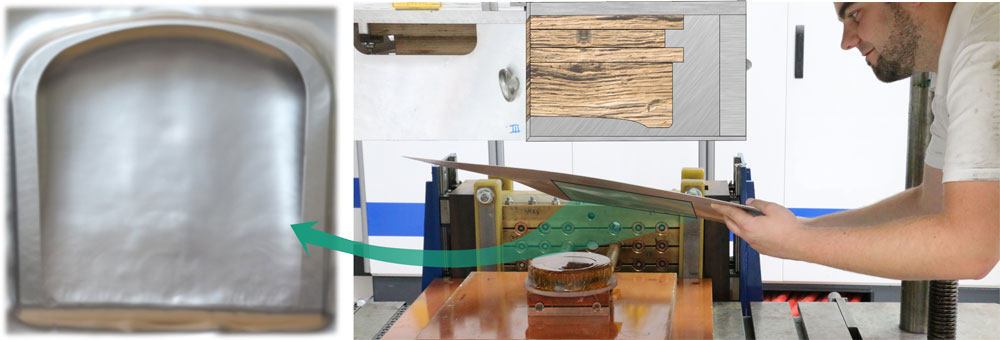

Die elektromagnetische Umformung (EMU) bietet für diese Problemstellung einen Lösungsansatz. Sie nutzt die Energiedichte gepulster Magnetfelder, die durch die stoßartige Entladung elektrischer Energie über eine (Werkzeug-)Spule entstehen, um Lorentzkräfte in elektrisch leitfähigen Werkstücken hervorzurufen, die zur Umformung führen. Diese berührungslose Kraftaufbringung ermöglicht es, die gleiche Werkzeugspule flexibel für die Fertigung unterschiedlicher Geometrievarianten einzusetzen. Darüber hinaus gewährleistet sie eine sehr oberflächenschonende Verarbeitung. Die Anwendungsbeispiele der EMU beschränken sich bislang jedoch auf kleine bis mittlere Bauteile bzw. Bauteilbereiche.

Diese technologisch-wirtschaftliche Prozessgrenze kann durch inkrementelle elektromagnetische Umformung überwunden werden. Dabei wird zunächst ein kleiner Bauteilbereich elektromagnetisch umgeformt. Dann werden Werkzeugspule und Werkstück relativ zueinander verschoben, sodass ein anderer, ggf. angrenzender, Werkstückbereich umgeformt werden kann. So können mit einer relativ kleinen Spule auch große Bauteile oder Bauteilbereiche sukzessive gefertigt werden und die bekannten Vorteile der EMU gegenüber konventionellen Verfahren werden auch für großflächige Bauteile nutzbar.

Einblick in das Projekt

Video zum Projekt

Eckdaten zum Projekt

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU